Extraktionsverfahren ermöglicht Nutzung hochwertiger Lebensmittelinhaltsstoffe

Herr Wünsche, welche Kundenanforderungen führten zur Entwicklung des ANDRITZ-Turbex und auf welchen Separationstechnologien aus Ihrem Portfolio basiert die Entwicklung?

Mit dem Turbex als Extraktionsanwendung erweitert ANDRITZ Separation konsequent das Portfolio neben Entwässerungstechnologien und Trocknungsanwendungen. Unsere Kunden haben häufig die Anforderung nach einer effizienteren, vorgelagerten Extraktion und Fraktionierung der eingesetzten Grundstoffe. Der Turbex bedient sich dabei zweier zentraler technologischer Merkmale:

- Erzeugung und Nutzung von Kavitation zum effizienten Aufschluss natürlicher Ausgangstoffe in einer hydrodynamischen Umgebung,

- abweichend von herkömmlichen Batch-Extraktionsverfahren arbeitet der Turbex außerdem kontinuierlich und in einem patentierten Gegenstromverfahren. Dadurch wird ein Extraktionseffekt erreicht, der mit einem zwölfstufigen Batchprozesses vergleichbar ist.

Welche Herausforderungen gab es bis zur Serienreife und Patentierung zu meistern?

Tatsächlich galt es auf dem Weg der Entwicklung einige Herausforderungen zu meistern. Dabei war weniger der eigentliche Extraktionsprozess im Reaktor betroffen, sondern eher die Matrixzuführung in den Reaktor, deren Fluideigenschaften bei einigen Produkten unterschätzt wurden. Auch beim Feststoffaustrag wurde zunächst eine Menge an Lösemitteln ausgetragen und ging verloren. Dieses wird bei der heutigen Anlage zurückgewonnen und dem Lösemittel wieder zugeführt.

Worin liegen die herausragenden technischen Innovationen und Vorteile des Verfahrens?

Das Verfahren beruht auf der hochfrequenten Wechselwirkung von Vakuum und partikulärem Hochdruck, wodurch botanische und organische Grundstoffe in effizienter Weise „von innen heraus“ perforiert werden und eine große Angriffsoberfläche für die Extraktion bieten. Im hoch-turbulenten Umfeld, erzeugt durch eine mehrstufige Rotor-Stator-Anordnung mit bis zu 2000 Umdrehungen pro Minute, wird der Masseübergangskoeffizient im Vergleich zu klassischer Extraktion nahezu um das Einhundertfache erhöht. Durch die Gegenstromextraktion wird zusätzlich der Gradient zwischen Grundstoff- und Lösemittelkonzentration konstant hoch gehalten. Damit werden die drei maßgeblichen Faktoren für den Masseübergang, „Oberfläche A“, „Masseübergangskoeffizient k“ und „Konzentrationsdifferenz DC“, deutlich erhöht und der Masseübergang extrem beschleunigt. Dadurch ist eine Extraktion der zugeführten Matrix in weniger als zwei Minuten möglich. Gleichzeitig kann die Extraktionstemperatur auf niedrigem Niveau gehalten werden, in den meisten Fällen bei 30 bis 40°C.

Zu welchen traditionellen Extraktionskonzepten steht die Kavitationsextraktion im Gegenstrom mit dem ANDRITZ-Turbex in Konkurrenz?

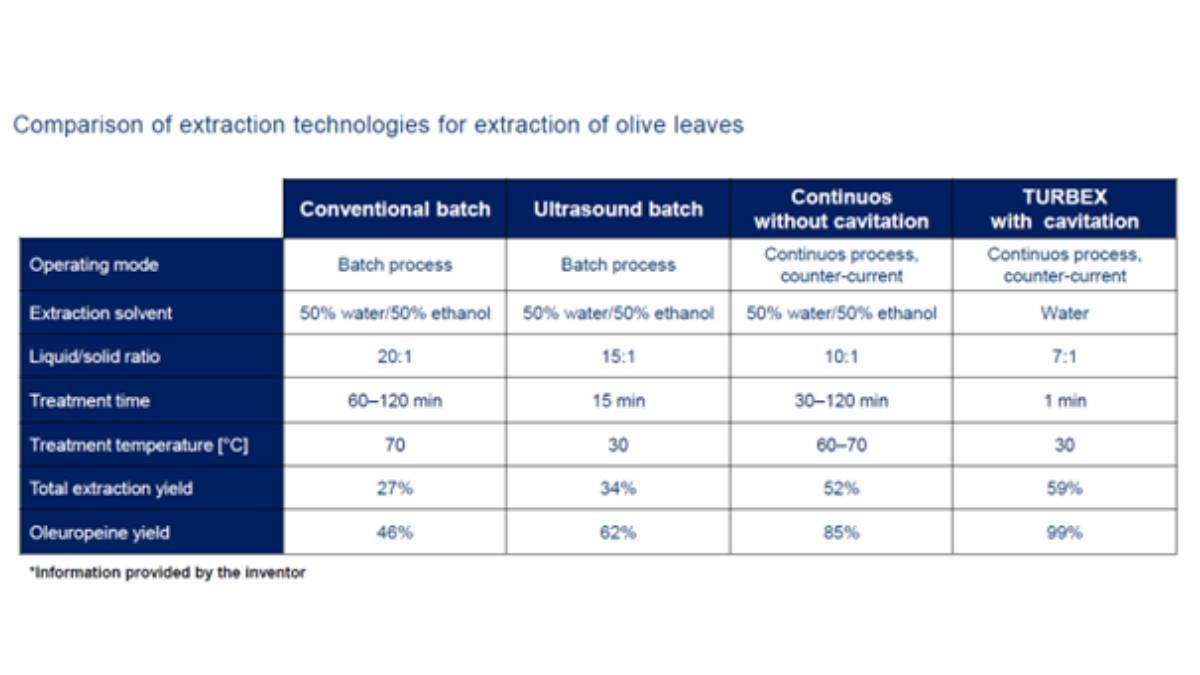

Vergleichsstudien zeigen signifikante Vorteile des ANDRITZ-Turbex gegenüber dem klassischen ein- oder zwei-stufigen Batchprozess. Auch gegenüber einer ultraschallbasierten Batchextraktion zeigen sich Vorzüge hinsichtlich der Extraktionsdauer und Ausbeute.

Im Vergleich zu anderen im Markt befindlichen kontinuierlichen Extraktionsverfahren im Gegenstrom zeigt sich der messbare Vorteil durch die Kavitationseffekte, die eine niedrige Extraktionstemperatur ermöglichen und unter Ausschluss von Sauerstoff die aktiven Phenolgruppen extrahierter Antioxidantien auf höchster Aktivität halten.

Im Vergleich zu ebenfalls im Markt befindlichen Kavitationsextraktoren hebt sich der Turbex durch die Gegenstromextraktion und die hohe Anzahl von bis zu 150.000 Kavitationsereignissen pro Minute ab.

Welche Einsparpotentiale bietet das Verfahren?

Es handelt sich um ein speziell für Molkereierzeugnisse adaptiertes Siegelsystem, das seit diesem Jahr als markfähige Lösung für Anwendungen in Fill-Seal- sowie Form-Fill-Seal-Maschinen zur Verfügung steht. Die cera2seal SRHH-Siegelköpfe sind mit acht beziehungsweise 16 individuell steuerbaren Heizelementen ausgestattet. Sie zeichnen sich ebenfalls durch mehrere, keramische Heizelemente aus, die die notwendige Wärme für die Versiegelung sehr nah an der Siegelfläche bereitstellen. Die integrierten Temperatursensoren, die unmittelbar auf thermische Belastungen reagieren, halten über die Regelelektronik den Sollwert für eine perfekte Siegelung konstant. Zudem lässt sich durch den Einsatz unserer Technologie der Energieverbrauch der Siegelköpfe um circa 30 bis 50 Prozent im Vergleich zu herkömmlichen Systemen senken.

Welche Zweige der Lebensmittelindustrie können besonders von dieser Innovation profitieren? Ist das Verfahren auch für kleinere Betriebe geeignet?

Lebensmittelsicherheit spielt sowohl für die Maschinenbauer als auch für die Endanwender eine wichtige Rolle. Im Vergleich zum Stand der Technik bei herkömmlichen Heizsystemen hat watttron einen Algorithmus entwickelt, der permanent Daten des Heizsystems erfasst und ausliest. Aufgrund der verbrauchten Wärmeleistung beim Siegelvorgang ist der Bediener der Maschine stets in der Lage, die Qualität der Verpackung und die Kontinuität des Prozesses zu überwachen. Mit Hilfe der digitalen Datenauslese unserer Heizer ist auch die Konsistenz der Versiegelung besser als bei herkömmlichen Versiegelungsköpfen. Temperaturschwankungen während des Produktionslaufs werden, gesteuert durch die integrierte Überwachungsfunktion, eliminiert.

Wie unterscheiden sich die jeweiligen Produktanforderungen an einen schonenden und werterhaltenden Extraktionsprozess?

Der Extraktionsprozess bietet verschiedene Parameter, die über eine individuelle Einstellung auf das ausgewählte Zielmolekül die Extraktion optimieren. Diese Parameter umfassen im Wesentlichen die Extraktionstemperatur, das gewählte Lösemittel und die Lösemittelkonzentration, die Kavitationsintensität und die Durchlaufzeit durch den Reaktor. Hinzu kommt die Aufteilung des Extraktionsmediums im Flüssigkeit/Feststoff-Verhältnis für den Matrixansatz sowie die nachfolgende Gegenstromextraktion. Dadurch werden die jeweiligen Zielmoleküle bzw. Stoffgruppen verstärkt extrahiert.

Werden in geringem Maße Inhaltsstoffe oxidiert bzw. Proteine denaturiert oder bleiben alle Eigenschaften voll erhalten?

Die geringe Durchlaufzeit bei der Extraktion, eine Prozesstemperatur von 30 bis 40°C, die Beaufschlagung der Prozessbehälter mit Schutzgas und damit die Elimination von überschüssigem Sauerstoff tragen dazu bei, dass die aktiven Phenolgruppen so wenig wie möglich reduziert werden und ihre Aktivität auf höchstem Niveau erhalten bleibt. Eine Denaturierung von Proteinen ist bei den vorherrschenden Temperaturen nahezu ausgeschlossen.

Wie stellen Sie bei der Rückgewinnung und Wiederverwendung des Lösungsmittels im Kreislauf trotz niedriger Prozesstemperaturen die hygienische bzw. mikrobiologische Stabilität sicher?

Im Turbex-Prozess sind verschiedene Systeme integriert, die einerseits den größten Teil der in den Feststoffen verbliebenen Lösungsmittel auf direktem Wege zurückgewinnen und dem Kreislauf zuführen. Die dabei erzeugte Konzentrationserhöhung des Lösungsmittels ist der gesamten Stoffbilanz zuträglich. Sofern es wirtschaftlich sinnvoll ist, kann auch das gesamte Lösungsmittel in einer Vakuumverdampfung/-trocknung zurückgewonnen werden.

Auf welchem Wege werden die gewonnen Extraktionsprodukte weiterverarbeitet bzw. weitergeleitet??

Diese Aufgabenstellung unterliegt den jeweiligen Verwendungseigenschaften durch unsere Kunden. Das werthaltige Produkt kann sowohl im Feststoff, im gewonnenen Extrakt oder auch in beiden Prozessströmen liegen. Grundsätzlich kann ein konzentrationsangereicherter Extrakt als Produkt hergestellt werden, aber auch eine Trocknung zu Pulver ist möglich. Letzteres gilt für die flüssige wie für die feste Phase.

Welche Reinigungsprozesse sind erforderlich?

Der Turbex kann mit allen handelsüblichen Reinigungsmitteln gereinigt werden. Empfohlen ist eine tägliche vollständige Reinigung, in jedem Fall nach jedem Produktwechsel.

Welche Modelle für welchen Kapazitätsbereich umfasst die Turbex-Baureihe bisher?

Zur Zeit ist der Turbex in zwei Varianten jeweils in ATEX-Ausführung verfügbar. Die erste Variante richtet sich an Kunden und Prozessanforderungen, die eine komplette Extraktionslinie benötigen. Diese inkludiert den Feststoffansatz, den Reaktionsbehälter, eine Zuführeinheit auf der Feed-Seite, sowie Feststoff/Flüssigkeit- und Flüssigkeit/Feststoff-Trennung auf den entsprechenden Auslässen. Die gesamte Anlage ist mit Mess- und Steuerungstechnik ausgestattet, so dass alle Prozesse vollautomatisch ablaufen.

Die zweite Anlagenvariante richtet sich an Kunden, die bereits über eine bestehende Extraktionslinie verfügen. Hier setzt das System am bestehenden Feststoffaustrag an, um von dort die Extraktionsausbeute zu erhöhen bzw. die Extraktionsdauer zu verkürzen, ohne den existierenden primären Produktprozess zu beeinflussen. So kann die Effizienz im Offline-Verfahren validiert und qualifiziert werden, bevor die Prozesse in einem Inline-Verfahren zusammengelegt werden.

Bei beiden Prozessen ist die Verarbeitungsmenge von bis zu 200kg/h identisch – jeweils bezogen auf die Trockensubstanz im Feedstrom.

Wie kann trotz intensiverer Extraktion mit Energieeintrag durch Scherkräfte, Turbulenzen und Kavitation eine schonende Gewinnung der Inhaltsstoffe erreicht werden?

Durch die kurze Behandlungszeit im Extraktionsreaktor ist der Einfluss von Scherkräften limitiert.

Wie stellt sich der Wirtschaftlichkeitsvergleich zwischen ANDRITZ-Turbex und herkömmlichen Extraktionsverfahren dar?

Die Wirtschaftlichkeit der Investition hängt stark davon ab, ob es sich um eine Neuinvestition oder eine Prozessoptimierung bestehender Linien handelt. Gleichzeitig ist der kommerzielle Wert des hergestellten Produktes von erheblicher Bedeutung. Je nach Prozessausbeuteerhöhung und Produktwert sind Payback-Perioden von 18 bis 48 Monaten realistisch. Bei neuen Prozesslinien wird dieser Zeitraum noch einmal deutlich unterschritten. Zusätzlich kann der ANDRITZ-Turbex unseren Kunden dabei helfen, ihre ESG-Ziele (Environmental, Social & Governance) zu erreichen, da zum Beispiel der Einsatz von Lösungsmitteln reduziert wird oder auch weniger Energie im Produktionsprozess benötigt wird.

Welche Vorüberlegungen sollten interessierte Anwender vor der Entscheidung für eine Kavitationsextraktion im Gegenstrom anstellen?

Die zentrale Frage ist, ob ein Kunde Potential in einer Erhöhung der Prozessausbeute sieht oder das kommerzielle Potential in einer besseren Produktqualität liegt.

Je höher der Ausbeuteverlust im ausgetragenen Feststoff, desto interessanter ist der Einsatz eines Turbex. Um dieses Potential zu bewerten bietet ANDRITZ Vorabanalysen und Tests auf einer eigens eingerichteten Versuchsanlage an unserem Standort in der Nähe von Gouda, Niederlande, an. Darüber hinaus besteht die Möglichkeit, eine transportable Pilotanlage, geeignet für ATEX- und Food-Anwendungen, auszuleihen. So können Kunden ohne Risiko diese neue Technologie erproben und bewerten. Unsere Experten stehen dabei mit ihrer Erfahrung mit Rat und Tat zur Seite.

Kontakt

ANDRITZ Separation GmbH

Thomas Wünsche, Industry Director Food & Beverage

thomas.wuensche@andritz.com

T +49 1515 / 15 56 15 2

www.andritz.com/separation

Thomas Wünsche, Industrie Direktor für Food & Beverage-Entwicklungen weltweit bei ANDRITZ Separation, war maßgeblich an der Entwicklung des neuartigen Extraktionssystems beteiligt. ©ANDRITZ-GRUPPE