Reibungsloser Materialfluss

Komponenten für Förderanlagen

Ob Aluminium-Dose, PET-Flasche oder Glas-Behälter: Unterschiedliche Produktgrößen, wechselnde Formen, anspruchsvolle Materialien und Umgebungen – moderne Förderanlagen müssen heutzutage in der Getränkeindustrie einige Hürden meistern. Wo Slimline-Dosen und Leichtflaschen zunehmend schwerere Formate ersetzen, gibt es auch neue Herausforderungen im Hinblick auf das Förderverhalten der Behälter. Jedes neue Format ist maßgeblich dafür, wie standhaft sie sich auf den Bahnen durch das Werk bewegen. Modulare Konstruktionen und Komponenten, die eine schnelle Anpassung ermöglichen, sind die Hebel, um den reibungslosen Betrieb der Anlagen aufrechtzuerhalten. Die Experten für die Fördertechnik bieten hierfür ein umfangreichen Produktportfolio.

Konzipiert für enge Übergaben

Gerade wo täglich zahlreiche leere Behälter in die Abfüllung befördert werden, ist logistisches Feingefühl gefragt. Die Übergabe zwischen den Förderstrecken zählt dabei zu den störanfälligsten Bereichen des Materialflusses. Klassische Übergabeplatten führen häufig dazu, dass leichte Behälter wie leere Dosen hängen bleiben, umfallen oder beschädigt werden. Die Folge sind Staus, Ausschuss, ungeplante Stillstände und höheren Personaleinsatz. Mit der Einführung modularer Kunststoffförderbänder für enge Übergaben stellt Intralox eine technische Weiterentwicklung vor, die diese Schwachstellen adressiert. Die Messerkanten der Förderbänder sind so konzipiert, dass keine Übergabeplatten mehr benötigt werden. Das bedeutet: Die Bandkante ist so dünn und präzise eingestellt, dass die Produkte fast nahtlos von einem Band auf das Nächste übergehen. Um dabei die genaue Ausrichtung sicherzustellen, sind die Messerkanten-Übergabeeinheiten vorkonfektioniert.

Sichere Führung des Förderguts

Läuft ein Produkt auf einem Förderband nicht stabil, hat das jedoch selten nur eine Ursache. Oft sind es kleine Abweichungen in der Führung oder eine unzureichende Abstützung der Konstruktion, die zu Störungen führen. Mit seinem Produktbaukasten aus Komponenten für Förderanlagen bietet Kipp den erforderlichen Spielraum für diese Herausforderungen. Es handelt sich dabei um eine modulare Lösung, die sich an verschiedene Fördergüter und Anlagenumgebungen anpassen lässt. Zu den wesentlichen Bestandteilen zählen verstellbare Seitenführungen und unterstützende Komponenten wie Rohrverbinder oder Abstützelemente für Förderbänder. Sie gewährleisten eine präzise Ausrichtung und sichere Führung des Förderguts – abgestimmt auf dessen Größe, Form und Material. Wechselnde Produktreihen lassen sich so ohne aufwendige Umbauten sicher transportieren. Der Baukasten ist so konzipiert, dass sich die Komponenten in bestehende Anlagen integrieren oder für neue Projekte konfigurieren lassen. Die modulare Bauweise erlaubt es, einzelne Komponenten bei Bedarf zu tauschen oder zu erweitern.

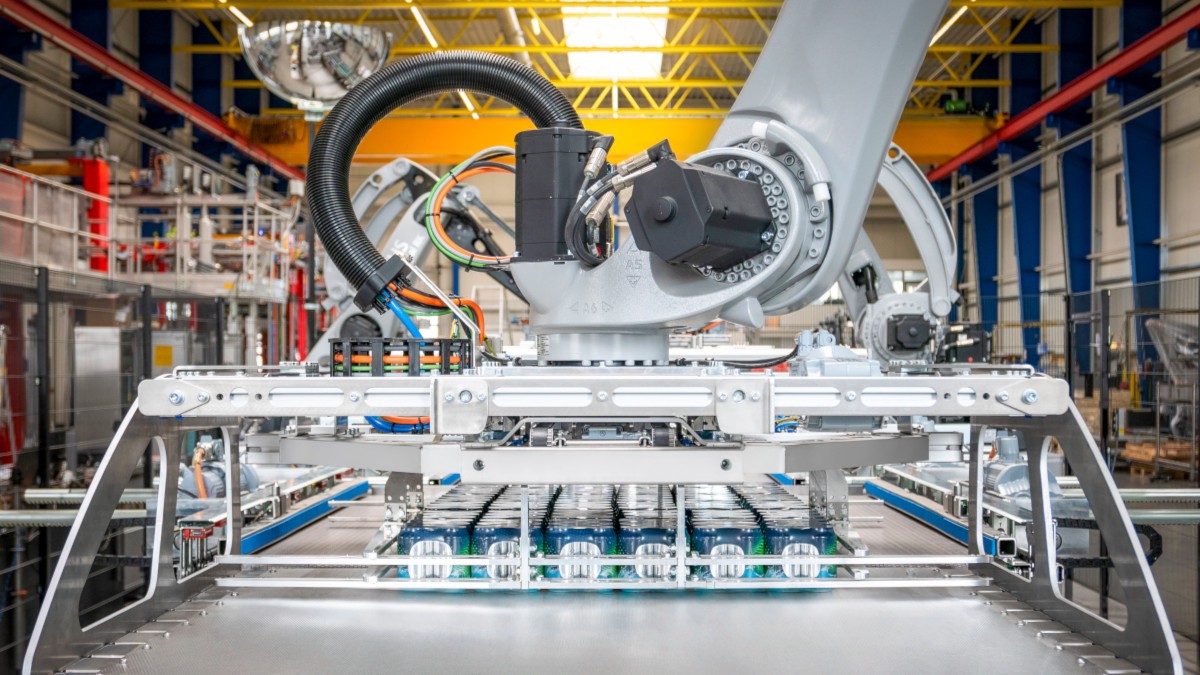

Mit dem weiterentwickelten Innopal PLR können Linienleistungen mit bis zu 240.000 Behälter pro Stunde über einen einzelnen Palettierer erzielt werden. Copyright: © Frank Reinhold

Einstellbar für unterschiedliche Szenarien

Die Seitenführungen gibt es aus leichtem, korrosionsbeständigem Kunststoff (PE-UHMW). Dieser sorgt für eine minimale Reibung zwischen Führung und Produkt und ermöglich so den schonenden Transport empfindlicher Güter. Ebenfalls zur Wahl stehen verschiedene Halter- und Klemmvarianten. Einfach- oder Doppelklemmen bieten den passenden Halt, während höhenverstellbare Flacheisen eine millimetergenaue Justierung ermöglichen. Die angebotenen Abstützelemente verhindern ein Verformen der Struktur und gewährleisten die präzise Ausrichtung des Förderbandes. Die Rohrverbinder an den Abstützelementen sind auf die gängigen Durchmesser 48,3 Millimeter und 60,3 Millimeter (DIN EN 10220) abgestimmt und ermöglichen stabile Querverbindungen sowie modulare Anpassungen. Je nach Ausführung liegt die Belastbarkeit zwischen 1,5 und 9,6 Kilonewton. Das Sortiment umfasst zwei- und dreibeinige Fußelemente, T-Verbinder und Stützköpfe. Alle Komponenten bestehen aus korrosionsbeständigen, langlebigen Materialien.

Ohne Unterbrechungen und Schäden

Fördertechnik als der zentrale Verbinder in Getränkeproduktionen, der zwischen Abfüllung, Verpackung und Palettierung arbeitet und einen reibungslosen Materialfluss ohne Unterbrechungen und Schäden ermöglicht: KHS zeigt dies mit dem Innopal PLR für das automatisierte Palettieren von PET und Dosen. „Der Innopal PLR ist ein Novum und Aushängeschild für die KHS-Palettiertechnik“, sagt Produktmanager Ralf Kretschmann. Er ist mit der neuesten Robotergeneration für einen Durchsatz von bis zu 650 Lagen pro Stunde im Hochleistungsbereich konzipiert. Somit können Linienleistungen mit bis zu 240.000 Behälter pro Stunde über einen einzelnen Palettierer mit hoher Stapelgenauigkeit erzielt werden.

Das Gruppiersystem des Palettierers ist mit der neuen Option InnoPET iflex ausgestattet, die einen vollautomatischen Formatwechsel ermöglicht. Darüber hinaus erlaubt diese Technik die produktschonende Verarbeitung verschiedener nachhaltiger Verpackungslösungen wie PaperPack, KHS NMP (Nature MultiPack) und Trays ohne Folie. „Beim Formatwechsel muss der Bediener nur die Konfiguration auf dem HMI wählen. Die Roboter selektieren den passenden Greifer eigenständig und tauschen diesen“, erklärt Kretschmann. Der hohe Automatisierungsgrad wirkt sich positiv auf die Effizienz, Sicherheit und Geschwindigkeit des Formatwechsels aus. Zudem entlastet er den Bediener.

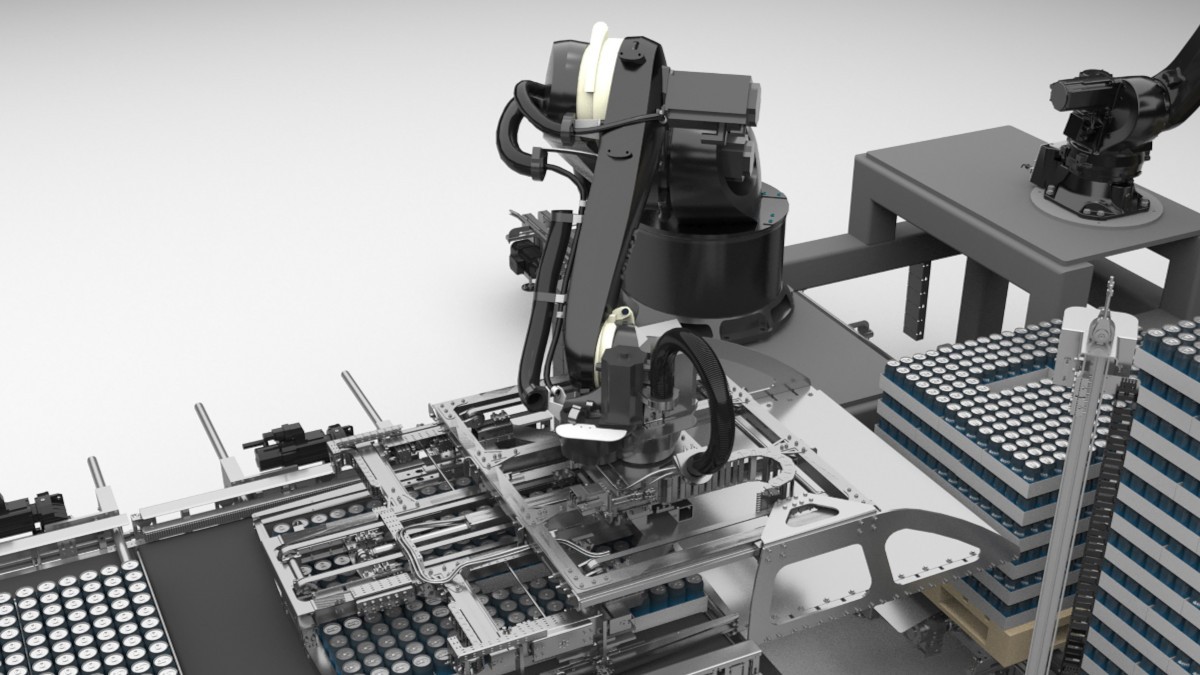

Der Innopal PLR ist mit der neuesten Robotergeneration für einen Durchsatz von bis zu 650 Lagen pro Stunde bei PET und Dosen für den Hochleistungsbereich konzipiert. Copyright: ©Jan Schwerdtfeger

Dose, PET und Glas

Großen Wert auf Sicherheit legte der Anlagenbauer auch bei der Weiterentwicklung des Palettentransports zum Innoline PTR Serie II. „Wir haben unter anderem alle Quetsch- und Scherstellen sowohl im Transport als auch im Umfeld gründlich bewertet und verringert. Besonders wichtig ist uns, dass der Innopal PLR den höchsten Standards der Arbeitssicherheit entspricht. Zudem sind im neuen Konzept alle Transporteure frequenzgeregelt und bieten eine erweiterte Diagnose für eine höhere Anlagenverfügbarkeit“, betont Kretschmann. Der linienfähige Palettierer bedient die drei klassischen Behältersegmente Dose, PET und Glas sowie alle gängigen Palettenformate. Darüber hinaus ist die Robotik-Lösung auf Langlebigkeit sowie Zukunftssicherheit ausgelegt und wartungsarm. Die optionale Zwischenlagenverarbeitung wird auch durch eine Roboterapplikation ausgeführt.