Milchindustrie: Instandhaltung

Maschinenwartung bei Sachsenmilch

Zunehmend rücken auf der Anuga FoodTec mit Condition Monitoring und Predictive Maintenance zwei Schlüsselinnovationen in den Mittelpunkt, die eine vorausschauende Instandhaltung einzelner Komponenten und ganzer Anlagen versprechen. Smarte Sensoren, Big Data, Cloud-Dienste und Machine Learning-Ansätze erlauben es im Zusammenspiel, Prozesse in der Lebensmittelverarbeitung in Echtzeit zu optimieren und die Verfügbarkeit der Maschinen zu gewährleisten. Wie das konkret in der Praxis aussehen kann, zeigt ein Blick in die Produktionshallen der Sachsenmilch Leppersdorf GmbH. Die in Leppersdorf in Ostsachsen angesiedelt Molkerei verarbeitet jeden Tag rund 4,6 Millionen Liter Milch, das entspricht 170 LKW-Anlieferungen täglich. In komplexen und teilweise voll automatisierten Anlagen werden vielfältige Produkte wie Milch, Butter, Joghurt, Käse oder Molkederivate für Babynahrung hergestellt. Um dieses Volumen aufrecht erhalten zu können, ist ein reibungsloser Produktionsablauf 24/7 unerlässlich. Aus diesem Grund entschied man sich, ein Pilotprojekt am Standort mit Siemens Digital Enterprise Services durchzuführen.

Vernetzte Maschinen, die massenhaft Daten produzieren

Der Hintergrund: Die Produktionsumgebung in Leppersdorf verfügt über moderne, vernetzte Maschinen, die große Datenmengen generieren – eine ideale Voraussetzung für eine Lösung wie Senseye Predictive Maintenance. Die vorausschauende Instandhaltungslösung von Siemens ermöglicht anlagenübergreifende Asset Intelligence und macht manuelle Analysen überflüssig. So können Lebensmittel produzierende Unternehmen ihre Produktivität steigern, nachhaltiger arbeiten und die digitale Transformation ihrer gesamten Organisation vorantreiben. Ziele, die auch Sachsenmilch verfolgt, wie Roland Ziepel, Head of Engineering and Project Execution, verrät: „Wir haben eine sehr vielfältige Anlagentechnik im Einsatz und mit der Siemens-Lösung können wir reagieren, bevor sich Probleme entwickeln, was Produktionsausfälle stark reduziert. Zudem haben wir keine festen Wartungspläne mehr, sondern orientieren uns am Zustand der Anlage und sparen damit natürlich auch Instandhaltungskosten.“

Kritische Antriebskomponenten permanent überwachen

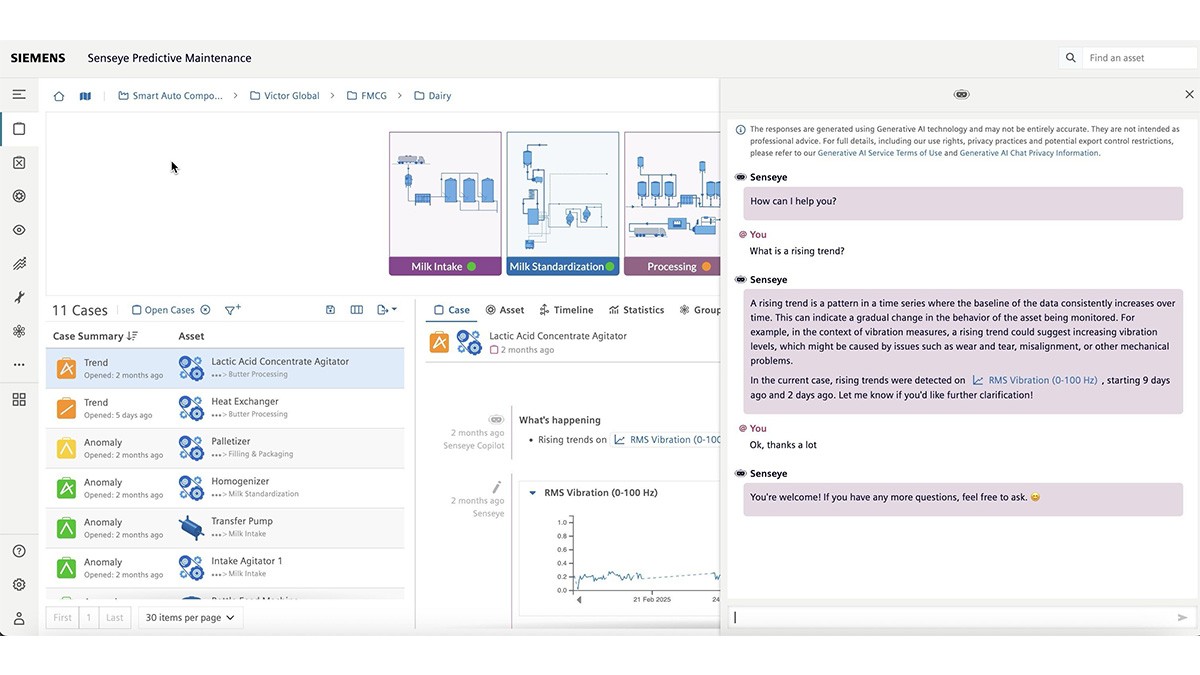

Hier spielt die Siemens-Lösung Senseye Predictive Maintenance ihre Stärken aus: Die Plattform kombiniert leistungsstarke KI mit menschlichen Erkenntnissen und generiert automatisch Modelle für das Verhalten von Maschinen und Instandhaltungspersonal. Dadurch werden Aufmerksamkeit und Kompetenz präzise auf die wichtigsten Punkte fokussiert. Die lässt sich in jede Anlage, jedes System oder jede Datenquelle integrieren, wobei bereits erfasste Daten oder neu installierte Sensoren als Teil eines Komplettpakets genutzt werden können. Diese Fähigkeit hat sich in der verzweigten Produktionsumgebung von Sachsenmilch bereits im Pilotprojekt als besonders wertvoll erwiesen. Mittels der KI-gestützten Algorithmen können Instandhaltungsmaßnahmen eingeleitet werden, bevor es zum tatsächlichen Ausfall der Anlage kommt. Eine der größten Herausforderungen war demzufolge die Analyse der relevanten Anlagendaten wie Temperatur, Schwingspiele und Frequenzen, um Anomalien frühzeitig zu erkennen und daraus die richtigen Schlüsse zu ziehen. Um dies zu ermöglichen, wurden gemeinsam mit Experten von Siemens zunächst die richtigen Datenpunkte definiert, um bestimmte Ausfallszenarien prognostizieren zu können. Vielfach konnten bereits vorhandene Daten aus dem Leitsystem genutzt werden, teilweise wurden neue Vibrationssensoren und das Condition-Monitoring-System Siplus CMS 1200 zur Schwingungsüberwachung angebracht. Es besteht aus mindestens einer Simatic S7-1200 CPU, einem Condition-Monitoring-Modul SM 1281 sowie entsprechenden Kabeln und Schwingungssensoren zur Erfassung der relevanten Felddaten.

Austausch einer Pumpe amortisiert Pilotprojekt

Siemens unterstützte das Instandhaltungsteam bei Sachsenmilch mit Technik- und Projektmanagement-Expertise. „Uns gefällt an diesem Projekt, dass Siemens über Know-how auf der technologischen, technischen, aber auch auf der Seite der Projektabwicklung verfügt“, so Ziepel, der am Standort Leppersdorf auch verantwortlich für die Projektabwicklung war. Das habe, so Ziepel, die Zusammenarbeit enorm erleichtert. Die Siemens-Unterstützung bei der Implementierung der Lösung war gleichzeitig Training und Einführung für die Sachsenmilch-Mitarbeiter, so dass diese den Piloten sehr schnell allein und erfolgreich weiterführen konnten. Der Pilot mit Senseye Predictive Maintenance hat durch reduzierte ungeplante Ausfallzeiten bereits erhebliche Kosteneinsparungen erzielt. „Wir können heute schon sagen, dass das Pilotprojekt mit Senseye Predictive Maintenance sich bereits amortisiert hat. Allein das frühzeitige Erkennen einer defekten Pumpe hat uns Einsparungen in einem niedrigen sechsstelligen Eurobereich gebracht“, resümiert Ziepel.

Sachsenmilch plant nächstes Projekt

„Wir freuen uns, dass wir mit Senseye Predictive Maintenance Sachsenmilch gezielt bei der Einführung der vorbeugenden Instandhaltungsstrategie in bestehende Prozesse erfolgreich unterstützen konnten. Damit fördern wir die Effizienz und Wettbewerbsfähigkeit in zunehmend komplexer werdenden Industrien. Und die Weiterentwicklung unseres Maintenance Copilot Senseye ist ein weiterer bedeutender Schritt, um Wartungsvorgänge zu transformieren“, sagte Margherita Adragna, CEO Customer Services bei Siemens Digital Industries. Aufbauend auf diesem Erfolg steht das nächste Projekt schon in den Startlöchern: Gemeinsam mit Siemens plant man bei Sachsenmilch die Integration von Senseye Predictive Maintenance ins SAP Plant Maintenance. Das Ziel ist, die Wartungsmeldungen aus Senseye automatisiert im SAP PM zu erhalten, so dass diese bei der Erstellung von Wartungsaufträgen Berücksichtigung finden. Außerdem soll zukünftig auch noch stärker der Maintenance Copilot Senseye zum Einsatz kommen: ein virtueller Wartungsassistent, welcher datengestützte Handlungsempfehlungen für notwendige Wartungsarbeiten geben kann. Er konsolidiert dabei das gesamte Know-how des Instandhaltungsteams, speichert alle notwendigen Informationen zu den Anlagen, beispielsweise in den Maschinenhandbücher, und verbessert somit die Zusammenarbeit innerhalb der Molkerei.