Kühl- und TK-Lager

Herr Lange, Temperaturen von minus 25 Grad Celsius oder kälter sind typische Bedingungen im Tiefkühllager. Welche Möglichkeiten eröffnet der Einsatz vollautomatisierter Lagersysteme, etwa im Hinblick auf Arbeitssicherheit?

Das dauerhafte Arbeiten bei extremen Bedingungen, Heben und Tragen ist körperlich belastend. Daher sind strikte Pausenzeiten vorgeschrieben, Schichtbetrieb und regelmäßige Untersuchungen zwingend. In manuellen TK-Lagern gibt es eine hohe Personalfluktuation, hohen Personalbedarf und oftmals Fachkräftemangel. Einer der wichtigsten Vorteile automatischer Lagersysteme bis minus 35 Grad Celsius ist daher die Reduzierung der Kälteexposition: In das eigentliche TK-Lager muss Personal nur für Wartungsarbeiten. Service-Lifte an den Regalbediengeräten und gute Zugänglichkeit aller Komponenten unterstützen dabei, die Instandhaltung schnell auszuführen. Entstörungen lassen sich oftmals remote vornehmen.

… und im Hinblick auf Prozessstabilität?

Die automatische Förder- und Lagertechnik erbringt konstant hohe Geschwindigkeit und Präzision, und vermeidet verlässlich Schäden an Paletten und Waren, sowie Störungen im Lagersystem. Dies ermöglicht eine schnellere Abwicklung der Lagerprozesse und reduziert die Verweildauer der Produkte außerhalb der optimalen Temperaturzone. Lagerverwaltung und Materialflusssteuerung überwachen die Chargen-Sicherheit. Das ist entscheidend für eine ununterbrochene Kühlkette, für Produktqualität und Lebensmittelsicherheit – und natürlich für pünktliche Lieferungen.

Welche Besonderheiten gibt es für das Kommissionieren in niedrigen Temperaturbereichen zu berücksichtigen?

Um die Tätigkeiten und Laufwege in einer tiefkalten Umgebung und somit auch die Dauer so gering wie möglich zu halten, hat sich das Prinzip Ware-zu-Person bewährt. Es ermöglicht feste, ergonomische Kommissionierplätze und Streckeneffizienz bei Materialflüssen. Abhängig von den zu kommissionierenden Produkten können diese Arbeiten auch in temperierten Gebäudeteilen stattfinden. Zudem müssen alle Aggregate und Technologien auf die niedrigen Temperaturen abgestimmt sein, um vor Kälte, Vereisung und Korrosion zu schützen sowie eine hohe Verfügbarkeit zu gewährleisten.

Wie adressiert Westfalia diese Herausforderungen mit seinen Lagersystemen?

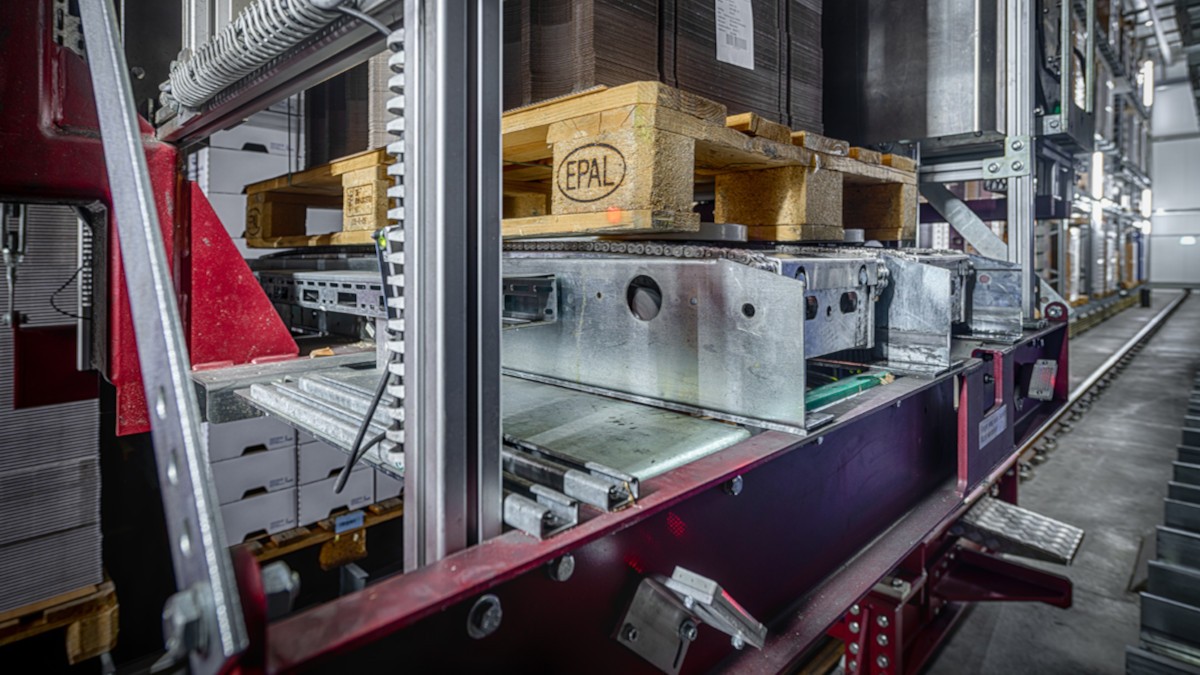

Eine unserer zentralen Lösungen ist das patentierte Satellitenlager, das 1983 an den Markt ging. Heute ist das Lastaufnahmemittel Satellit eine der vielfältigsten technologischen Baukästen für die ultrakompakte, mehrfachtiefe Lagerung auch bei Niedrigtemperaturen. Durch kabelgebundene Satelliten ist unsere Lagertechnik unabhängig von Akkus, die im TK-Bereich deutliche Leistungseinbußen haben. Mit unseren hochverfügbaren Systemen ist es nur in absoluten Ausnahmefällen erforderlich, das Tiefkühllager zu betreten.

Durch ihre Variantenvielfalt sind Satelliten für verschiedene Ladehilfsmittel, Anforderungen und Lagerarten geeignet. Sie lagern schnell, sicher und materialschonend. Foto: Westfalia Technologies GmbH & Co. KG / Marcello Engi

Welche weiteren Vorteile bietet es?

Waren lassen sich damit hochdicht in nahezu beliebig tiefe Lagerkanäle lagern, die Lagerkapazität und der Raumnutzungsgrad maximieren und hohe Transportgeschwindigkeiten materialschonend umsetzen. Durch zusätzliche Lagerprofile werden damit beispielsweise lange Standzeiten für Einwegpaletten möglich.

Satellitenlager können beliebig zugeschnitten und daher sehr dicht an Produktionslinien implementiert werden. Produktion und Lager verschmelzen dabei, Rohstoffe, Verpackungen oder auf Vorrat produzierte Chargen können gleich an der Produktion vorgehalten und just-in-sequence wieder übergeben werden. Unsere Systeme verringern so erheblich teure Rüstzeiten und Materialwege.

Mit Teleskoplagern und Satellitenlagern bieten Sie zwei unterschiedliche Lagerarten an. Welche Kriterien spielen bei der Auswahl im Tiefkühlbereich eine Rolle?

Die Auswahl der richtigen Lagertechnologie hängt von mehreren Faktoren ab. Neben den klar ersichtlichen Parametern wie Stellplatzanzahl und Durchsatz spielen Lagerdichte, Chargengrößen und Artikelstrukturen eine Rolle. Insbesondere im Bereich der Lebensmittelindustrie begünstigen die Parameter den Einsatz eines Satellitenlagers. Die Lagerdichte ist ein schwerwiegendes Argument, da die Kühlung des Lagers sehr viel Energie benötigt und jeder gesparte Kubikmeter Lager Kosten spart.

Wann empfiehlt sich der Einsatz welcher Lagerart?

Grundsätzlich können bei Satellitenlägern hohe Durchsätze bei einer höheren Lagerdichte erreicht werden. Teleskopgabellager eignen sich vorrangig für ein sehr kleinteiliges Sortiment mit kleinen Chargengrößen, da hier ein direkter Zugriff je Palette besteht. Gegenüber den gerade für den hochfrequenten Handel sehr beliebten Shuttle-Systemen sind unsere Lagersysteme wegen der robusten Technologie und hohen Wirtschaftlichkeit bei Anschaffung und Anlagenzyklus eine echte Alternative.

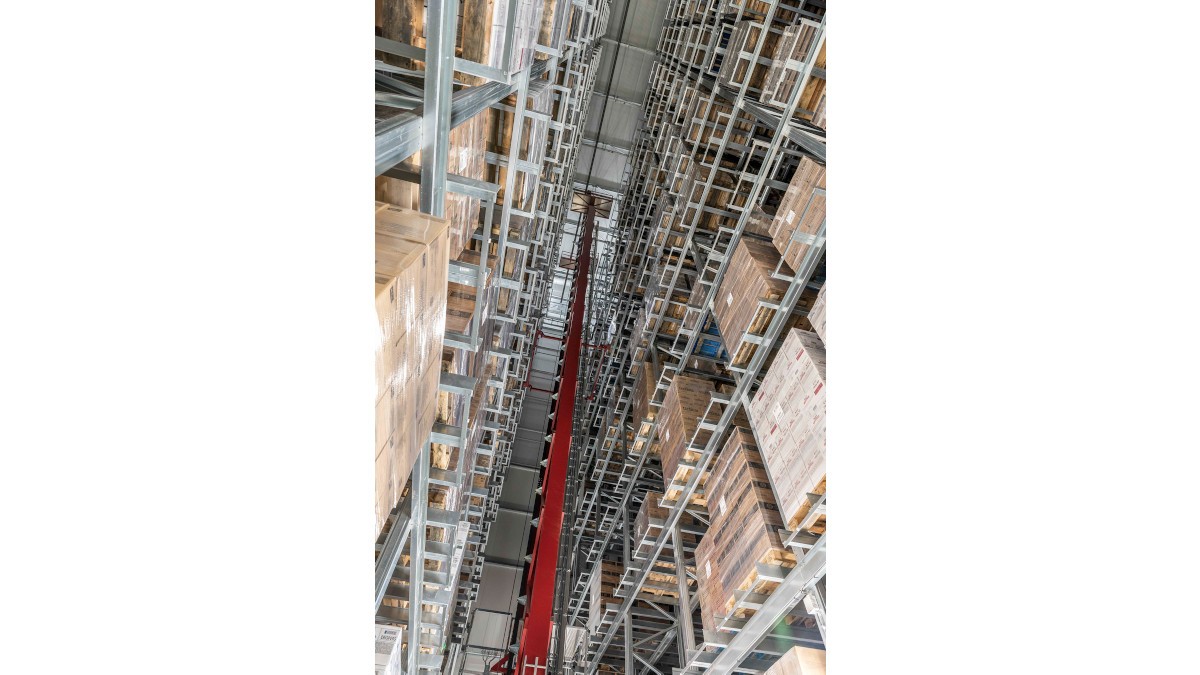

In großen Lagersystemen mit bis zu 100.000 Stellplätzen laufen viele Logistikfäden zu einem massiven Hochleistungs-Umschlag-Hub zusammen. Foto: Westfalia Technologies GmbH & Co. KG

Wie lässt sich der Materialfluss zwischen Produktion und Hochregallager beziehungsweise Verladung intelligent steuern?

Indem ein virtueller Zwilling des Lagers die individuellen Unternehmensprozesse exakt abbildet, den Materialfluss beschleunigt, verkürzt, sicherer, platzsparend und vollständig transparent macht. Wir haben dafür, neben den schon genannten anlagenseitigen Vorteilen, auch softwareseitig eine klare Formel gefunden: Die Anzahl von Softwaresysteme, die miteinander kommunizieren müssen, und damit die Quelle für doppelte Daten und Kommunikationsfehler zu reduzieren. Statt eines Systems für die Materialflusssteuerung und eines weiteren für die Lagerverwaltung vereinen wir all diese Funktionalitäten in einer All-in-One-Software, unserem Warehouse Execution System Savanna.NET.

Wann empfiehlt sich der Einsatz eines Warehouse Execution Systems?

Einfache Antwort: Immer. Im ersten Schritt kann dies auch lediglich die Digitalisierung bedeuten, also den Abschied von Auftragszetteln und Kommissionierlisten. In weiteren Schritten lassen sich Prozesse und Aufgaben wie Transporte oder Picking automatisieren. Doch grundsätzlich geht es darum, bestehende Prozesse zu analysieren und mithilfe eines einzigen Systems abzubilden. Ein WES minimiert die Fehlerquote, reduziert die Einarbeitungszeit und Schulungszeit von Mitarbeitern, aber auch die Instandhaltungskosten. Mit einem solchem System lassen sich ganze Lagercluster gleichzeitig verwalten und softwareseitig wirtschaftlich updaten.

Warum ist es sinnvoll, im Lager auf ein einheitliches System zu setzen, anstatt verschiedene Einzellösungen zu verwenden?

Es ist immer von Vorteil, wenn das gleiche System die Daten aus dem Lager verarbeitet, Anweisungen an die Lagerkomponente gibt und diese Daten für alle Anfragen übersichtlich aufbereitet. Wenn ein Unternehmen dagegen viele verschiedene Einzelsysteme mit potenziell fehleranfälligen Schnittstellen und verschiedenen Nutzeroberflächen im Einsatz hat, steigen Fehlerquote, Schulungszeit und Kosten.

Lagersysteme von Westfalia lassen sich auf begrenzte Grundflächen zuschneiden und nah an Produktionslinien auch im Bestand integrieren. Foto: Westfalia Technologies GmbH & Co. KG / Marcello Engi

Abseits der Lagertechnik spielt vor allem die Senkung der Energiekosten eine übergeordnete Rolle in der Tiefkühllogistik. Wie trägt Automatisierung dazu bei, Energieverbrauch und CO₂-Emissionen zu senken?

Automatische Hochregallager mit maximaler Lagerdichte und die dazugehörigen Materialflüsse können sehr hoch und kompakt auf minimaler Grundfläche gebaut oder im Bestand integriert werden. Dies reduziert die zu kühlende Fläche und das zu kühlende Volumen pro Palettenstellplatz, verbessert die Energieeffizienz und senkt die Kosten. Durch die Automatisierung wird der Wärmeeintrag beziehungsweise Kälteverlust durch Ein- und Auslagerungen reduziert, da lediglich die Palette durch eine minimale Öffnung fährt, statt eines Gabelstaplers, der mit dem Fahrtwind warme Luft hinein- und kalte Luft herausnimmt. Kompaktlager mit Satellit reduzieren die Anzahl und Größe benötigter Gassen auf ein Minimum, und senken die nicht für Lagerhaltung genutzte Fläche deutlich. Lagersysteme, etwa für Wernsing Feinkost oder Lineage Logistics, vereinen auf diese Weise bis zu 100.000 Stellplätze auf einer minimalen Grundfläche. Das macht den zweiten, wichtigsten Vorteil bei der Senkung von Energiekosten und CO2-Ausstoß deutlich: die massive Logistikbündelung.

Welche weiteren Anforderungen treiben die Entwicklung in der Tiefkühllogistik derzeit am stärksten?

Aus unserer Sicht Digitalisierung, Resilienz und Nachhaltigkeit. Bei der Digitalisierung wird es immer darum gehen, Abläufe zu rationalisieren, Kosten zu senken und Effizienz zu steigern. Hier ergeben sich durch Künstliche Intelligenz auch in Zukunft neue Möglichkeiten für weitere Optimierungen, etwa bei der Prognose von Nachfrage, bei Bestandsplanung oder Routenplanung. In Verbindung mit KI bekommt zudem das Thema Cybersecurity immer mehr Relevanz, da Angriffe auf die IT-Infrastruktur von Firmen stetig zunehmen.

Kontakt

Moritz Lange

Vertrieb Technologien & Systeme

Sales Manager Technologies & Systems

Westfalia Technologies GmbH & Co. KG

westfaliaeurope.com