Hohe Flexibilität in der Gewürzmittelproduktion

Ein neues Level

„Wir bauen Europas innovativste Fabrik für Kräuter und Gewürze“, lautete der Anspruch von Euroma an den neuen Meilenstein für die Zukunft, der in Zwolle in den Niederlanden gesetzt wurde. Das zu den führenden Produzenten von hochwertigen Kräuter-, Gewürzmischungen und Texturlösungen zählende Unternehmen beauftragte die Daxner GmbH mit Engineering, Fertigung und Montage einer vollautomatisierten Anlagenlösung, in der das vielfach bewährte Daxner Container Handling System DCS eine zentrale Rolle spielt. Das im Jahr 2019 fertiggestellte Vorzeigewerk erstreckt sich über eine Fläche von rund fünf Fußballfeldern, beinhaltet ein 29 Meter hohes Hochregallager und wurde mit dem "Breeam Excellent Nachhaltigkeitszertifikat" ausgezeichnet. In erster Linie aber ermöglicht es dem niederländischen Gewürzhersteller, der zu den Vorreitern einer schonenden Kräuterverarbeitung zählt, ein höheres Produktionsvolumen sowie die Erreichung eines neuen Levels an Lebensmittelsicherheit.

Am Standort in Zwolle vereint Euroma die gesamten Trockenprozesse aller bestehenden Produktionsstätten. Zum Einsatz kommt vor Ort auch die Technologie der Daxner GmbH. Seit den Anfängen im Jahr 1984 hat sich das Familienunternehmen mit Hauptsitz in Wels/Österreich zu einem Global Player in der Schüttgutindustrie entwickelt. „Wir wurden auf Daxner erstmals aufmerksam, als wir 2016 einen Messebesuch vorbereiteten und dabei auf einen Bericht über eine Referenzlösung stießen, von der viele von uns begeistert waren“, erinnert sich der Projektmanager von Euroma, Teun van Veen, an den Anstoß, der den Weg zur Zusammenarbeit ebnete. Es folgte ein Treffen und ein erster Auftrag für ein Pre-Engineering.

Die kontaminationsfreie Befüllung in die Tagessilos erfolgt über mobile Sackaufgabe- und Big-Bag Aufgabestationen. Vertikalmischer in Hygienic Design (rechts im Bild). Copyright: © DAXNER GMBH

Ausgeklügelte Containerhandling

Das Anlagendesign bei Euroma ist technisch eindrucksvoll und erfüllt die hohen Erwartungen an Durchsatzleistung, Dosiergenauigkeit sowie Hygiene – und das ganz im Sinne einer Vermeidung von Quervermischungen und Staubentwicklung. Alle Komponenten sind gemäß Hygienic Design-Kriterien und in rostfreien Edelstahl ausgeführt. Innerhalb der Produktionsanlage bewegen sich lasergesteuerte, fahrerlose Transportfahrzeuge (FTF) im exakt choreografierten Zusammenspiel mit dem vollautomatischen Daxner Container Handling System DCS zum Absammeln der wertvollen Trockenkomponenten.

Die Rohstoffe werden in Groß-, Mittel-, Klein- und Kleinstkomponenten differenziert. Großkomponenten, wie Weizenmehl oder Kartoffel- und Maisstärke werden über Tankwagen angeliefert und in zwölf Außensilos gelagert. Eine pneumatische Saugförderung führt sie den Tagessilos im Gebäudeinneren zu. Die Befüllung der Groß- und Mittelkomponenten in die Tagessilos erfolgt über mobile Sackaufgabe- und Big-Bag Aufgabestationen. Unterhalb der Tagessilos sind hochpräzise Waagen installiert, denen je nach Produkteigenschaften separate Tagesbehälter sowie ein eigenes Dosier- und Verwiegesystem zugeordnet sind. Durch diese klare Zuordnung werden Quervermischungen mit allergenen Rohstoffen vermieden.

Der Container Transport erfolgt bei Euroma mittels fahrerlosem Transportsystem. Copyright: © DAXNER GMBH

Zuführung der Klein- und Kleinstkomponenten

Wurden die einzelnen Rohstoffe in die Waagen dosiert, erfolgt der Absammelvorgang mittels Daxner Container System DCS und kombiniertem fahrerlosen Transportsystem (FTS). Ein Transportfahrzeug, beladen mit einem 1.500 Liter Container, fährt dazu von Waage zu Waage und befüllt den Container mit den einzelnen vorverwogenen Rohstoffen. Dieses Konzept spart Zeit: Denn ist eine Rohstoffkomponente abgeholt, kann unverzüglich für den nächsten Container dosiert werden. Im Erdgeschoss erfolgt die manuelle Zuführung von Klein- und Kleinstkomponenten in die Container. Gemäß des Goods-to-Man-Konzepts werden alle Zutaten zum Bediener gebracht: Die Container mittels FTF, die Kleinkomponenten in Säcken auf Paletten und die vorkommissionierten Kleinstkomponenten in Kisten aus dem Kleinkomponentenlager. Damit erzielt das System eine zeitoptimierte Zuführung aller Komponenten ohne unnötige Wege für den Bediener.

Sind alle Mischkomponenten fertig abgesammelt, werden die Container voll automatisiert dem Mischvorgang zugeführt. Der Container wird mittels FTF zum Containerlift transportiert und in die Ebene oberhalb des Mischers gehoben, wo ihn ein weiteres FTF abholt und präzise über dem jeweiligen Mischer absetzt. Sowohl die Klappenöffnung als auch die Entleerung in den Mischer erfolgen gänzlich bedienerfrei. Nach dem Mischprozess von Kräutern, Gewürzen und weiteren Zutaten findet eine Qualitätssicherung sämtlicher Produkte statt. Die fertigen Mischungen werden in Big-Bags hängend verwogen abgefüllt und den entsprechenden Verpackungslinien zugeführt.

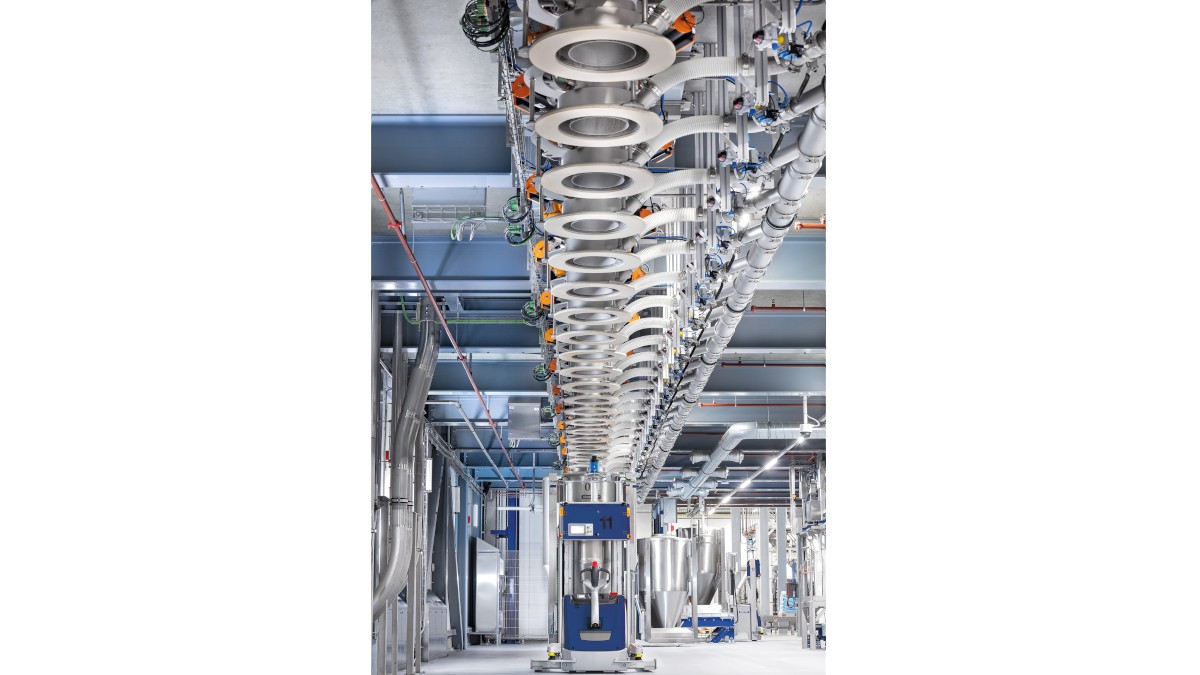

Die Mischer- und Containergrößen sind optimal aufeinander abgestimmt und bieten eine immense Flexibilität hinsichtlich Chargen- und Produktionsgrößen (Im Bild: Behälterwaagen mit einem Volumen von 10.000 Litern) Copyright: © DAXNER GMBH

Flexibel dank unterschiedlicher Mischer

Es werden Mischer von 1.500 bis zu 10.000 Liter Füllvolumen eingesetzt. Die Beschickung kann sowohl direkt von den Außensilos oder über die Container als auch per Flüssigkeitsdosierung erfolgen. Hier wird das Produkt nach dem Mischvorgang direkt in einen nachgelagerten Container entleert. Mischer- und Containergrößen sind optimal aufeinander abgestimmt und bieten eine enorme Flexibilität hinsichtlich Chargen- und Produktionsgrößen. Diese Gestaltungsfreiheit verdeutlicht auch ein weiteres Highlight der Anlage: der Containermischer mit einem Volumen von 1.500 Litern, in dem die Mischung direkt erfolgen kann, ohne dass ein Umfüllvorgang in einen separaten Mischer erforderlich ist.

Ist der Mischvorgang beendet, sammelt ein FTF die Container mit den fertigen Mischungen ab und transportiert sie zur Entleerstation direkt über der Absackanlage. Dies erfolgt in einem gänzlich automatisierten Vorgang ohne manuellen Eingriff eines Bedieners. Die fertige Mischung wird mithilfe von gravimetrischen Absackwaagen der Baureihe DAX-PVS in Verkaufsgebinde abgefüllt. Das PVS-Dosiersystem (Pinch Valve System) besteht aus einem pneumatisch betätigten Gummischlauch-Dosiersystem, wodurch die Produkte mit hoher Genauigkeit dosiert werden können.

Vollautomatisches Absammeln der Mischkomponenten mittels fahrerlosem Transportsystem. Copyright: © DAXNER GMBH

Top-Qualität und höchste Sicherheit

Die gesamte Anlage verfügt über ein Aspirationssystem, das die Staubentwicklung auf ein Mindestmaß reduziert und entspricht den geforderten Höchststandards HAACP sowie IFS. Darüber hinaus wurde ein zentrales Staubsaugersystem installiert, das eine schnelle und komfortable Reinigung in den manuellen Bereichen ermöglicht. „Wir hatten von Beginn an ein gutes Gefühl bei diesem Anlagenkonzept von Daxner und waren überzeugt, mit einem kompetenten Partner zusammen zu arbeiten. Kein anderes Unternehmen konnte uns dieses Konzept als Komplettlösung anbieten. Aber genau das Gesamtkonzept macht die Anlage so innovativ“, verdeutlicht Projektmanager Teun van Veen den Erfolg.

Weitere Informationen