Der Weg zu mehr Performance

Mehr Leistung, vom Shopfloor bis in die Cloud

Fast 15 Jahre sind vergangen, seit der Begriff Industrie 4.0 erstmals auf der Anuga FoodTec diskutiert wurde. Die Welt der Prozessautomatisierung hat sich seitdem verändert: Intelligente Instandhaltung, flexible Fertigung, kürzere Entwicklungszeiten sind nur einige der Anforderungen, an denen sich die Maschinen und Anlagen in der Lebensmittelindustrie heute messen lassen müssen. Viele der Konzepte und Lösungen, die eingesetzt werden, beruhen auf dem Gedanken der Industrie 4.0. Sie benötigen aktuelle und umfangreiche Daten sowohl aus der Produktion als auch aus der IT – und das führt dazu, dass die Menge an Informationen, die in der Automatisierung verarbeitet werden, kontinuierlich wächst. Gleichzeitig stehen Anlagenbetreiber zunehmend unter dem Druck, noch mehr Lebensdauer herauszuholen, noch höheren Durchsatz zu erreichen und dabei noch für eine noch höhere Verfügbarkeit zu sorgen.

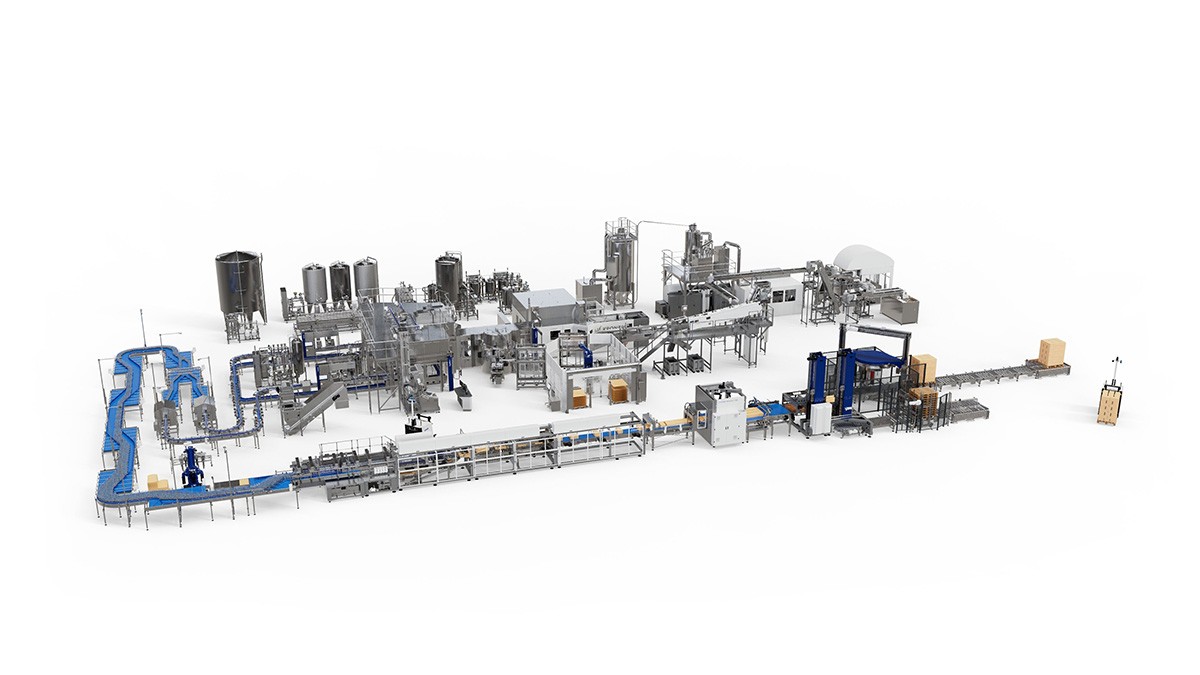

Mit Big Data und Künstliche Intelligenz (KI) erhält das Thema Industrie einen weiteren Schub. In den Datenmengen können mittels intelligenter Software Trends und Muster erkannt werden, die dabei helfen, effizienter oder energiesparender zu fertigen. Eine kontinuierliche Inline-Kontrolle bringt die Maschinen an den optimalen Betriebspunkt. Vor diesem Hintergrund können sowohl die Prozess- als auch die diskreten Abläufe in der Lebensmittelindustrie von der Digitalisierung profitieren. Wie das in der Praxis aussehen kann, zeigt Krones mit einem datenbasierten sowie vollautomatisierten Liniensystem für stilles Wasser in PET-Behältern, die so genannte Linie der Zukunft: Ingeniq. Sie bildet die Antwort auf die derzeit am häufigsten gestellten Kundenfragen und ist Umsetzung einer Industrie-4.0-Vision: gleichbleibend niedrige Gesamtbetriebskosten bei gleichbleibend hoher Effizienz.

Linienkonzepte für die Zukunft

Das System besteht aus modularen und standardisierten Komponenten, bei denen Robotik und Künstliche Intelligenz zum Einsatz kommen, und gleichzeitig reduziert seine durchdachte Auslegung die Gesamtkomplexität des Anlagenlayouts signifikant. „Wir gehen mit diesem Linienkonzept einen Schritt weiter und übernehmen gemeinsam mit dem Kunden in einer Allianz aktiv Verantwortung für die Performance über den gesamten Lebenszyklus hinweg – ein echtes Novum“, erklärt Markus Tischer, Mitglied des Vorstands der Krones AG, verantwortlich für International Operations und Services.

Die neue digitale Automatisierungsarchitektur von Krones ermöglicht es, hocheffiziente Einzelmaschinen im Linienverbund miteinander zu vernetzen und größtmögliche Automatisierung herzustellen: von der Preform-Eigenfertigung über die Highspeed-Abfüllung von stillem Wasser mit dem ErgoBloc L bis hin zur autonomen Materialversorgung und nachhaltigen Verpackungssystemen – immer mit einem wachsamen Auge auf die Produktion. Anlagenbetreiber können das Potential nutzen, das hinter der Vernetzung steckt, um die Anlagenperformance zu steigern, vorausschauende Wartung zu betreiben und Kosten zu senken.

Frühwarnsystem für kritische Anlagenkomponenten

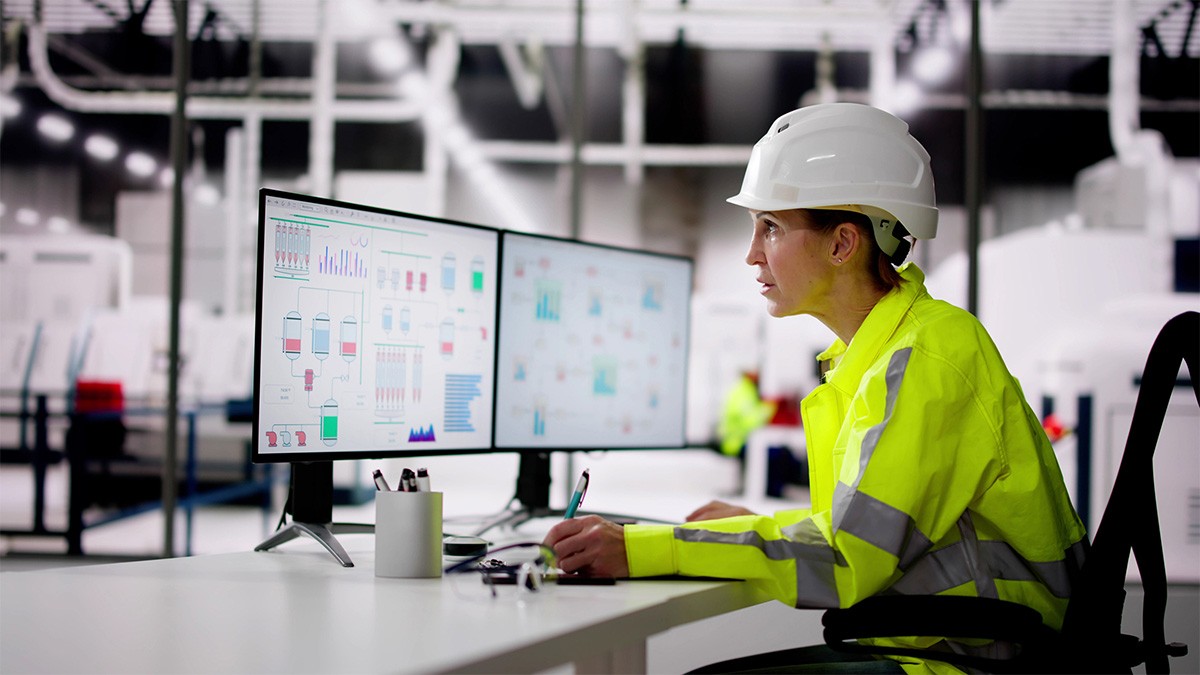

Mit InsightPartner EvoHDry hat auch GEA eine Industrie-4.0-Lösung entwickelt, die speziell auf die Anforderungen von Molkereien und Getränkeherstellern zugeschnitten ist. Das System überwacht kontinuierlich den Zustand komplexer Anlagen und unterstützt eine vorausschauende Produktion. Durch prädiktive Trends und klare Handlungsempfehlungen können Betreiber mit dem digitalen Tool die Wartung gezielt planen, kritische Themen priorisieren und den Betrieb stabil halten. Entwickelt wurde es für Umgebungen, in denen ein unterbrechungsfreier Betrieb entscheidend ist, etwa bei der Herstellung von Säuglingsnahrung, Sahne, Kondensmilch, Milchpulver oder Käse. Ein schleichender Ansaugdruckverlust bei Vakuumpumpen zählt hier zu den häufigsten Ursachen ungeplanter Stillstände. Er verringert die Effizienz von Verdampfern, senkt die Produktionsleistung und kann einen Notstopp erzwingen. Typische Auslöser sind Trockenlauf, Verschleiß oder Schmiermittelverluste. GEA InsightPartner EvoHDry nutzt prädiktive Analysen, um solche Muster rechtzeitig zu identifizieren und Voralarme auszugeben – mit dem Ziel, Wartungseingriffe einzuleiten, bevor es zu einem Stillstand kommt.

Die technische Konzeption ist sowohl auf Genauigkeit als auch auf Sicherheit ausgelegt. Sensoren für Vibration, Durchfluss und Druck erfassen Betriebsdaten, die über ein Edge Gateway lokal gesammelt und vorverarbeitet werden. Auf diese Weise sind schnelle Reaktionen möglich, ohne auf externe Netzwerke angewiesen zu sein. Die Datenübertragung in die GEA-Cloud erfolgt verschlüsselt, eine Anbindung an die betriebsinternen Netzwerke ist nicht erforderlich – ein Pluspunkt in Bezug auf Cybersecurity.

Die Analyse der Daten basiert auf proprietären Algorithmen von GEA. Zusätzlich prüfen zertifizierte Vibrationsexperten die Ergebnisse und ergänzen die automatisierte Auswertung durch fachliche Expertise.

© SEW Eurodrive

Planvolle Instandhaltung senkt die Kosten

Weit fortgeschritten ist das Konzept des Condition Monitoring auch bei Industriegetrieben. „Unsere digitalen Lösungen sind die perfekte Ergänzung zu unseren mechanischen Produkten“, sagt etwa Tamiem Badawi, Leiter Produktmanagement Industriegetriebe bei SEW-Eurodrive. Badawi weiß, dass die Digitalisierung immer auch auf der Anuga FoodTec ein Schwerpunktthema ist. Anhand praxisnaher Beispiele aus verschiedenen Branchen wird auf dem Kölner Messegelände live demonstriert, wie Condition Monitoring und Predictive Maintenance die digitale Integration des Shopfloors auf ein neues Niveau heben. In vielen Kundengesprächen kommt die Frage auf: Was habt ihr an Lösungen zu Condition Monitoring? SEW-Eurodrive hat hier mit der DriveRadar IoT Suite, einer Kombination aus Edge- und Cloud-Technologien, eine Plattform geschaffen, die unabhängig von der Applikation für die gewünschte Transparenz sorgt. „Das Ziel von DriveRadar ist es, anhand von Daten, die beim Betrieb von Antriebssystemen erfasst werden, den Zustand von Produkten, Maschinen und Anlagen zu bestimmen“, erklärt Christian Keßler, Head of Corporate Solution Center – Electronics Digitalization.

Es gibt Lebensmittelproduzenten damit die Möglichkeit, proaktiv Maßnahmen zu ergreifen und ungeplante Stillstandszeiten zu vermeiden. „Bei kritischen Applikationen war es in der Vergangenheit so, dass die Getriebe sehr groß dimensioniert wurden, damit sie sicher den Belastungen standhalten. Und wenn es ganz kritisch war, legte der Kunde auch noch ein Ersatzgetriebe auf Lager“, erinnert sich Badawi. Überdimensionierung sei jedoch nicht ressourcenschonend. Daher gehe mit dem Wunsch nach mehr Nachhaltigkeit und Effizienz auch der Trend in Richtung digitale Lösungen. „Bei Industriegetrieben gehen die Investitionen schnell in Richtung 50.000 oder 100.000 Euro. Eine automatisierte Überwachung gehört einfach dazu“, betont Badawi. Dabei ginge es manchmal nur um Kleinigkeiten. Will ein Kunde zum Beispiel morgens prüfen, ob seine Maschine über Nacht erfolgreich gelaufen ist, kann er das morgens ganz einfach über seine DriveRadar App prüfen.

© GEA / Getty Images

Fazit

Die Produktionsumgebungen in der Lebensmittelindustrie werden also zunehmend digital und die operative Effektivität der Anlagen in vielerlei Hinsicht durch die jüngsten Automatisierungskonzepte optimiert. Verbesserte Maschinenparameter erhöhen Leistung und Qualität, Ausfallzeiten und Produktionskosten werden reduziert, Instandhaltungsteams arbeiten effizienter dank digitalen Tools. Künstliche Intelligenz und Deep-Learning-Algorithmen dürften infolgedessen vom 23. bis 26. Februar 2027 auf der nächsten Anuga FoodTec eine noch wichtigere Rolle spielen, als bisher bereits der Fall war.

Weitere Informationen

www.krones.com

www.gea.com

www.sew-eurodrive.com