Hygienischer Materialfluss ohne Berührung

Kontaktloser Transport – Flexibler als klassische Fördertechnik

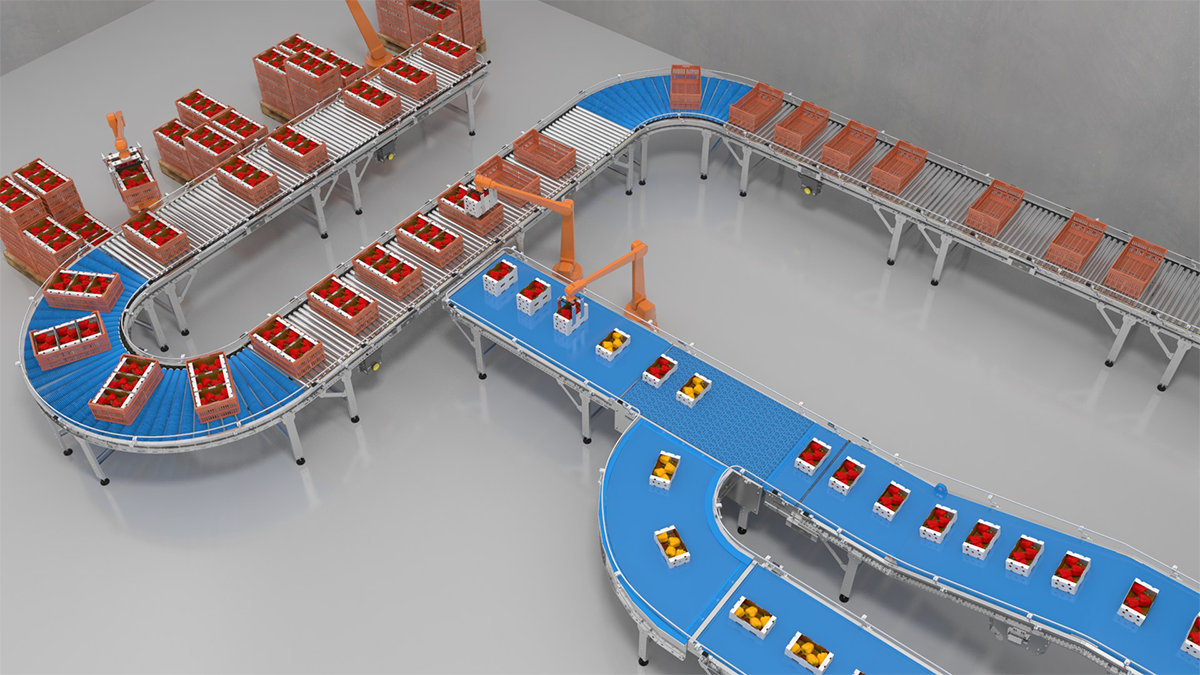

In der Lebensmittelindustrie steigen die Anforderungen: Hygiene, Anpassungsfähigkeit und ein unterbrechungsfreier Produktfluss sind heute unverzichtbar. Die Lösungen von Interroll und ek robotics bieten dafür skalierbare Alternativen zur stationären Fördertechnik.

Interroll setzt auf das modulare Special Hygienic Conveyor (SHC) System, das durch separat ansteuerbare 24/48V-Antriebe jede Förderzone nur bei Bedarf aktiviert. „Im Gegensatz zu klassischen Anlagen mit permanentem Betrieb, ermöglichen wir einen ressourcenschonenden, selektiven Transport – staudruckfrei, leise und besonders reinigungsfreundlich“, erklärt Dr. Stephan Kronholz, Vice President Hygienic Solutions bei Interroll. Das Edelstahl-System wurde speziell für hygienekritische Produktionsbereiche entwickelt.

ek robotics verfolgt ein hochflexibles Konzept: Standardisierte und maßgeschneiderte fahrerlose Transportfahrzeuge bewegen sich vollautomatisch auf festgelegten Fahrkursen – präzise angepasst an Produktionsanforderungen und Umgebungsbedingungen. „Unsere fahrerlosen Transportsysteme und Transportroboter bieten maximale Skalierbarkeit und Unabhängigkeit – und können passgenau auf sensibel geregelte Prozesse wie in der Lebensmittelproduktion ausgerichtet werden“, betont Ronald Kretschmer, Chief Sales Officer, CSO bei ek robotics.

Bildunterschrift: Flexible Förderlösung mit System: Das SHC von Interroll spart Energie durch intelligente Zonenschaltung mit 24/48V-Antrieben Quelle: Interroll (Schweizerland) AG

Effizienzgewinne durch fahrerlose und berührungslose Systeme

Die SHC-Technologie von Interroll punktet mit einer zonengesteuerten Logik: Förderbereiche werden nur bei Produktkontakt aktiviert. Laut Unternehmen senkt das den Energieverbrauch um bis zu 90 % im Vergleich zu herkömmlichen 400-Volt-Systemen und verlängert die Lebensdauer der Komponenten. Durch die kontaktlose Vereinzelung werden Staus und Kollisionen vermieden – der Materialfluss bleibt stabil, der Wartungsaufwand sinkt.

ek robotics liefert mit seinen FTS ebenfalls messbare Effizienzsteigerungen. Die Transportroboter arbeiten unabhängig von Pausen oder Personalverfügbarkeit und steigern die Wirtschaftlichkeit der Standorte erheblich. Ein Praxisbeispiel: Bei Arla Foods UK sind 90 Fahrzeuge von ek robotics im Einsatz, die mehr als 200.000 Liter Milch pro Stunde vollautomatisch im Kühllager bewegen. Sie erhöhen die Ordnung des Blocklagers, reduzieren Produktbeschädigungen und halten die Lieferperformance auf einem hohen Level, ergänzt der CSO des Unternehmens.

Fahrerloses Transportsystem von ek robotics im Einsatz bei Arla Foods UK: Die maßangefertigten Transportroboter bewegen rund um die Uhr tausende Liter Milch – präzise, hygienisch und effizient. Quelle:Quelle: ek robotics GmbH

Mehr Hygiene und Sicherheit beim Produkthandling

Die SHC-Plattform von Interroll erfüllt höchste Hygieneanforderungen: Eine ISO-4-Zertifizierung für Reinräume, eine geschlossene Edelstahlkonstruktion mit abgerundeten Führungen und patentierte Dichtungen sorgen für einfache Reinigung und Schutz vor Kreuzkontamination. Dr. Kronholz betont: „Nach Waschvorgängen bleibt in den Rollen kein Wasser zurück – das macht unsere Technik besonders sicher für empfindliche Produkte.“

Die FTS von ek robotics sind ebenfalls für sensible Umgebungen konzipiert. Edelstahlroboter (siehe Bild) kommen etwa in Hygieneschleusen oder Reinräumen zum Einsatz. „Ein führender Milcherzeuger nutzt unsere Lösung seit über 20 Jahren, um im Rheinraum einzelne Zutaten für die Käseherstellung präzise bereitzustellen“, berichtet Kretschmer. Laserscanner und dynamische Schutzfelder gewährleisten zusätzlich eine sichere Navigation in gemischten Arbeitsbereichen.

Integration in bestehende Intralogistik-Strukturen

Die Anwendungsbereiche der FTS-Lösungen von ek robotics sind ebenfalls flexibel erweiterbar. Neue Lagerhallen, Regalsysteme oder Produktionslinien lassen sich durch Erweiterung des Fahrkurses jederzeit erschließen – auch ohne Betriebsunterbrechung. So gelingt der Einstieg in die zukunftssichere und hochautomatisierte Intralogistik.

Interroll bietet mit seiner SHC-Plattform eine Plug-and-play-Lösung, die sich flexibel in bestehende Förderanlagen integrieren lässt. Gerade Streckenelemente wie Kurven oder Steigungen können individuell kombiniert werden. „Dank Übergangsmodulen (Modular Conveyor Platform) mit kleinem Umlenkradius passen unsere Systeme in nahezu jede Umgebung“, erklärt Dr. Kronholz.

Edelstahlfahrzeug von ek robotics für hygienekritische Bereiche: Dieses fahrerlose Transportfahrzeug wurde kundenspezifisch für den Einsatz in der Käseproduktion und Reinräumen konzipiert – robust, reinigungsfreundlich und vollautomatisiert. Quelle: ek robotics GmbH

Digitalisierung als Schlüssel für intelligente Materialflüsse

Interroll hat mit der IP 55 Multi Control-Steuerung ein System entwickelt, das alle gängigen Industriestandards unterstützt – von Profibus bis EtherCAT (Standards für Datenkommunikation) Sensoren und Antriebe sind direkt in die Feldbusebene integriert, Zusatzsysteme wie Etikettierer oder Roboter lassen sich ohne aufwändige Nachrüstung einbinden. Mit dem digitalen Tool Interroll Layouter wird die Projektierung effizienter gestaltet – von der Planung bis zur Inbetriebnahme.

ek robotics geht mit seiner cloudbasierten Lösung SARA (Smart Analytics Reporting App) noch einen Schritt weiter: Sie analysiert sämtliche Anlagendaten in Echtzeit und generiert Empfehlungen für zukünftige Optimierungen. Dank der intelligenten Systemvernetzung zwischen FTS-Leitsystem, Lagerverwaltung, Fördertechnik und Fahrzeugsoftware vermeiden FTS-Fehllieferungen und sorgen für kontinuierliche, transparente Logistikprozesse.

Ronald Kretschmer, CSO bei ek roboticsmbH Quelle: ek robotics GmbH

Zukunftstrend: Kontaktlose Intralogistik als neuer Standard

Für Dr. Kronholz steht fest: „Nachhaltigkeit, Hygiene und Effizienz werden die treibenden Kräfte in der Intralogistik bleiben – staudruckfreie Rollenförderer mit 24/48V-Technologie sind die Antwort darauf.“ Die dezentrale Steuerung, geringe Emissionen und einfache Integration machen das SHC-System zu einem Baustein zukunftsfähiger Produktionsumgebungen.

ek robotics sieht fahrerlose Systeme ebenfalls als etablierten Standard: Sie reduzieren Personalabhängigkeit, sichern Prozesse rund um die Uhr und lassen sich flexibel anpassen. „Immer mehr Unternehmen erkennen, dass FTS nicht nur effizient, sondern auch nachhaltig und krisensicher sind – besonders im Kontext von Industrie 4.0“, erklärt Ronald Kretschmer anschließend.

Beide Unternehmen sind sich einig: Kontaktlose Intralogistik wird zum neuen Standard – sie verbindet Hygiene, Effizienz und Prozesssicherheit in einer zunehmend automatisierten Lebensmittelproduktion.

Kontakt für weitere Informationen

Dr. Stephan Kronholz

Vice President Hygienic Solutions

Interroll (Switzerland) AG

Via Gorelle 3

6592 Sant'Antonino,

Switzerland

www.interroll.com

Ronald Kretschmer

Chief Sales Officer

ek robotics GmbH

Oberwerder Damm 11

20539 Hamburg

E-Mail:

info@ek-robotics.com

https://ek-robotics.com/de/