Energieeffizienz in der Backwarenindustrie

Neue Anforderungen nach dem Energieeffizienzgesetz

Das Interesse in der Backwarenindustrie an einer Verringerung des Energieverbrauchs ist hoch. Denn mit Blick auf das im November 2023 in Kraft getretene Energieeffizienzgesetzes (EnEfG) rückt seitens des Gesetzgebers die Reduzierung der Treibhausgasemissionen nochmals stärker in den Vordergrund. Darüber hinaus herrscht in der Branche ein intensiver Wettbewerb am Point of Sale, wodurch die Produzenten unter ständigem Kostendruck stehen, wenn sie wettbewerbsfähig bleiben wollen. Bis zu 60 Prozent des Energieverbrauchs in lebensmittelverarbeitenden Betrieben entfallen auf Erwärmungs- und Kühlprozesse, so dass Effizienzverbesserungen und Einsparungen des CO2-Fußabdrucks in diesem Bereich am stärksten zu Buche schlagen.

Plattform für Abwärme

Auch kleine und mittelständige Hersteller, wie sie typisch für die Backwarenbranche sind, werden von den Regelungen des EnEfG adressiert. Auf sie kommen neue Pflichten zu und sie müssen beispielsweise Maßnahmen zur Abwärmenutzung ergreifen. Und das heißt: Sofern die Unternehmen über 2,5 Gigawattstunden pro Jahr an Endenergie verbrauchen, was bereits in Großbäckereien mit entsprechend vielen Filialen der Fall ist, müssen sie innerhalb von drei Jahren konkrete, durchführbare Umsetzungspläne erstellen.

Wegweisend in diesem Zusammenhang: Das EnEfG sieht nach § 17 die Schaffung einer "Plattform für Abwärme" vor, die am 15. April 2024 freigeschaltet wurde – sie ist eines der wichtigen Instrumente des Gesetzes. Im Sinne eines Abwärme-Katasters dient die Plattform dem Informationsaustausch und zur Vernetzung von Unternehmen und Energieversorgern. Insbesondere soll die Plattform genutzt werden, wenn die anfallende Abwärme nicht innerhalb des Unternehmens vermieden oder wiederverwendet werden kann. Das Thema erhält in der Backwarenindustrie einen starken Schub. Denn: Großbäckereien produzieren nicht nur viel Brot, sondern auch viel Abwärme. Durch dessen effiziente Nutzung können die Unternehmen gesetzliche Vorgaben erfüllen und erhebliche Kosteneinsparungen erzielen.

GEA entwickelt maßgeschneiderte Lösungen, die nicht nur die Effizienz optimieren, sondern auch den zunehmenden Herausforderungen bei der Energiereduzierung gerecht werden. Copyright:© GEA

Schlüssel zu mehr Energieeffizienz

Um den Energieverbrauch zu senken, stehen Unternehmen eine Reihe effektiver Maßnahmen und Werkzeuge zur Verfügung. GEA hat hierfür einen strukturierten und vom TÜV Rheinland validierten Ansatz entwickelt, der aus zwei Schritten besteht. In einer ersten Bewertungsphase, Add Better Consulting genannt, analysieren die Energieexperten gemeinsam mit dem Kunden den Ist-Zustand in der Produktion. Genutzt werden diese Daten, um den spezifischen Energiebedarf zu berechnen und Verbesserungen zu entwerfen, die jeden einzelnen optimierbaren Prozess, jede Maschinenmodernisierung und jede umweltfreundlichere Ersatzlösung voll ausschöpfen.

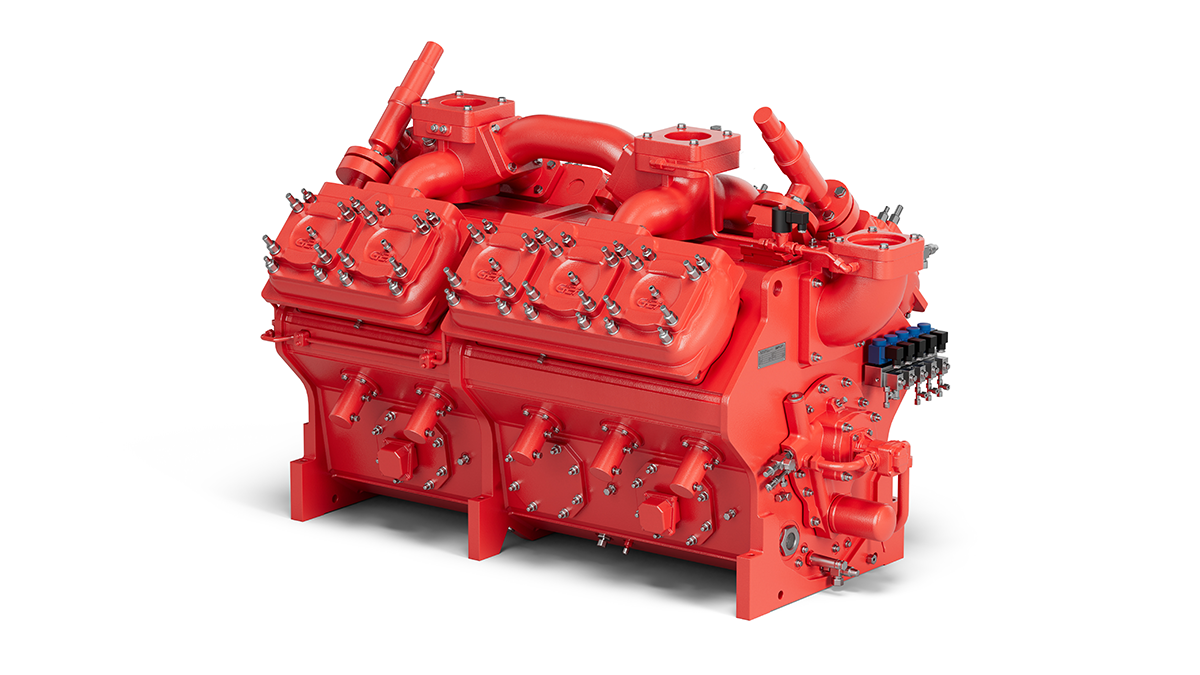

„Bei Bedarf können wir auch ganz von vorne anfangen und gemeinsam mit dem Kunden eine Dekarbonisierungsstrategie und eine Roadmap für das gesamte Unternehmen entwickeln“, betont George Shepherd, Global Technical Sustainability Manager bei GEA. In der zweiten Phase steht mit GEA NEXUS dann die eigentlichen Maßnahmen in der Produktion an. In dieser Umsetzungsphase erfolgt die Optimierung in den gewünschten oder erforderlichen Schritten – „der erste kann etwa die Integration der Wärmepumpentechnologie in den Produktionsprozess sein, um sicherzustellen, dass Energie im Kreislauf geführt und nicht verschwendet wird“, gibt Shepherd ein Beispiel. Eine Wärmepumpenlösung, die auf den GEA V XHP Kolbenverdichtern basiert, ermöglicht es, die ansonsten nicht nutzbare geringe Wärme aus den Kühlanlagen zu extrahieren und zu verstärken, um sie dann zur Wassererwärmung zu nutzen.

Kühllösungen und deren Abwärme clever nutzen

Mit seinem NEXUS-Konzept rückt GEA diese Integration von Prozessen und Versorgungseinrichtungen (Kühlung und Heizung) in den Fokus, um den Energieverbrauch zu verringern, die CO2-Bilanz zu verbessern und die Kosten in der Lebensmittelindustrie zu reduzieren. „Im Kern geht es bei NEXUS um eine ganzheitliche Betrachtung des Wärme- und Kältebedarfs. Die einzelnen Prozessphasen mit ihrem jeweils benötigten Temperatur-Niveau und die Phasenwechsel im Produktionsprozess, aber auch die technischen und prozessrelevanten Parameter, werden von Anfang an in Augenschein genommen und gemeinsam mit dem Produzenten für eine möglichst energieeffiziente Lösung auf den Prüfstand gestellt“, erläutert Shepherd.

Der Hintergrund: Die meisten Anwendungen in der Lebensmittelverarbeitung sind früher oder später auf eine Kühlung angewiesen. Gleichzeitig besteht für Vorgänge wie Wash-Down und Clean-in-Place ein erheblicher Wärmebedarf. Shephard: „Den höchsten Wärmebedarf haben beispielsweise Prozesse, bei denen Kessel zum Kochen oder Pasteurisieren von Produkten verwendet werden. Diese werden dann von einer Kälteanlage wieder heruntergekühlt, was zu einer massiven Energieverschwendung führen kann.“ Dabei komme man fast immer zu der Schlussfolgerung, dass „eine ressourcenschonende Wärmepumpe von GEA ein wichtiges Bindeglied in der Kette ist, da sie Niedertemperaturwärme aufnimmt und auf nutzbare Hochtemperatur erhitzt.“ Eine Wärmepumpe kann die Temperatur der Abwärme auf 90 Grad Celsius und höher anheben, sodass sie sich in einem Kreislauf wieder dem Prozess zurückführen lässt. Die Wiederverwendung dieser Abwärme reduziert den Wärmebedarf aus anderen Quellen, zum Beispiel aus einem mit fossilen Brennstoffen betriebenen Industriebackofen – der so in vielen Fällen ganz abgeschafft beziehungsweise gegen ein elektrisch betriebenes Modell ausgetauscht werden kann.

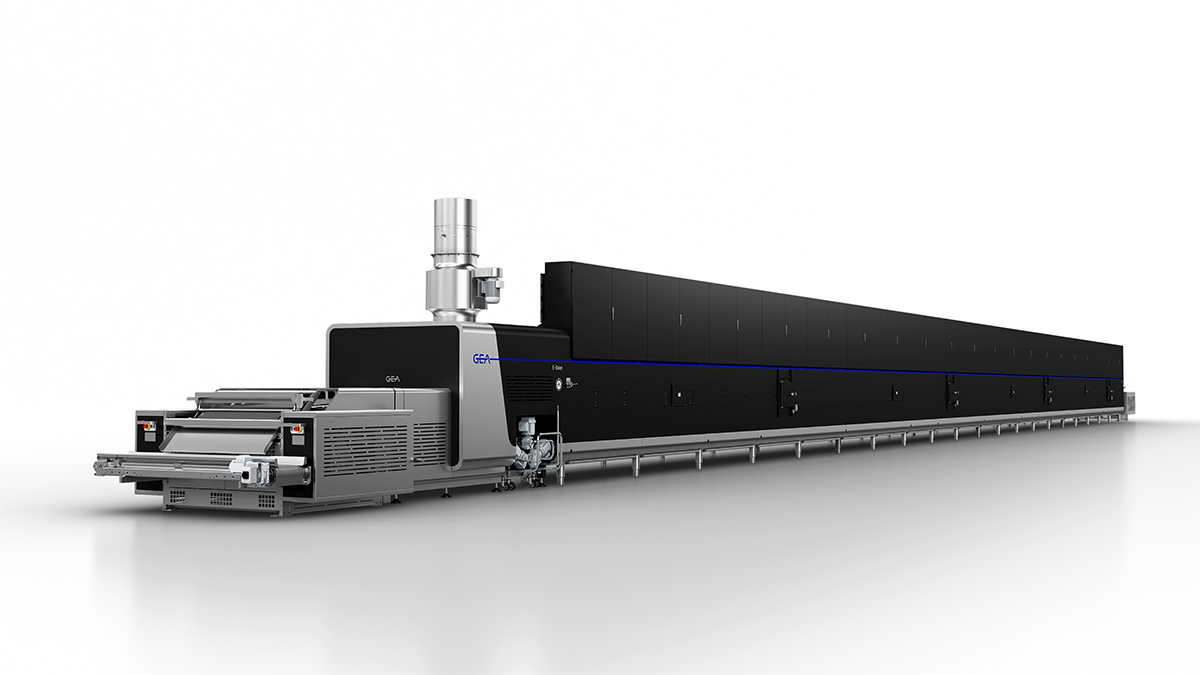

Der neue Tunnelofen E-Bake G2 von GEA. Dank seiner Bauart, die für den elektrischen Betrieb ohne Gas optimiert ist, senkt er den Energieverbrauch beim industriellen Backen erheblich. Copyright:© GEA

Elektrischer Tunnelofen minimiert Wärmeverluste

Mit dem E-Bake G2 steht dafür ein neuer elektrischer Industriebackofen von GEA zur Wahl, bei dessen Entwicklung eine verbesserte Energieeffizienz und optimierte Prozesskontrolle im Mittelpunkt standen. Der neue Ofen ist ein weiterer Schritt, um sich von gasbasierten Systemen zu lösen und eine nachhaltigere Backwarenproduktion zu ermöglichen. Ausgelegt auf die Produktion von Hartkekse, Weichkeksen und Crackern bietet der E-Bake G2 eine verbesserte Luftströmung sowie flexible Module auf kompaktem Raum. Seine Bauart ist für den elektrischen Betrieb ohne Gas optimiert und ermöglicht eine erhebliche Reduzierung der CO₂-Emissionen bei präzisen und reproduzierbaren Backergebnissen. Die Backkammer wurde mit einem reduzierten Innenvolumen gestaltet. Der Wärmeverlust wird dadurch minimiert und die Heizelemente näher am Produkt positioniert – das Ergebnis ist eine verbesserte thermische Effizienz. Die Integration der Mikrokonvektionstechnologie mit lokalen Luftströmungssystemen sorgt für eine gleichmäßige Wärmeverteilung und reduziert die Temperaturunterschiede über die gesamte Backfläche.

Für den E-Bake G2 sind mehrere Konfigurationen der Wärmeübertragungszonen erhältlich, darunter elektrische Strahlungsheizung, elektrische Konvektionsheizung sowie Kombinationen aus Strahlung und Luftverwirbelung und weitere hybride, hochflexible Konfiguration der genannten Varianten. Darüber hinaus wurden Wärmebrücken minimiert. Zusätzlich unterstützt eine neue Anordnung elektrischer Widerstände die gezielte Wärmeerzeugung, was zu einer potenziellen Reduzierung des Energieverbrauchs um bis zu 40 Prozent im Vergleich zum gasbetriebenen Pendant der vorherigen Generation beiträgt.

Das Technologieangebot von GEA umfasst vielseitige Prozesslinien für Backwaren. Copyright:© GEA

Marktanforderungen im Blick

„Unsere Voice-of-the-Customer-Befragungen zeigten ein wachsendes Interesse an nachhaltigen Backlösungen, insbesondere am elektrischen Backen“, bestätigt Marco Girimondo, Produktmanager bei GEA. „Allerdings sind die Kunden aufgrund der Energiepreise und Investitionskosten für Upgrades ihrer Anlageninfrastruktur mit hohen Betriebskosten konfrontiert. Der E-Bake G2 nimmt sich dieser Herausforderung an, indem er den Energieverbrauch erheblich senkt und sowohl die installierte Leistung als auch die Gesamtbetriebskosten im Vergleich zu herkömmlichen Elektroöfen reduziert.“

Auch George Shephard bestätigt: „Effizienz und Nachhaltigkeit des gesamten Backprozesses werden so erheblich verbessert.“ Durch die frühzeitige Einbindung eines interdisziplinären Expertenteams, bestehend aus Nachhaltigkeits-/Kältetechnik- und Prozessspezialisten zu Beginn der Planungsphase, kann GEA seine besondere Expertise für die Optimierung der gesamten Verarbeitungslinie nutzen und somit erhebliche Kosten-, Energie- und Emissionsreduzierungen realisieren. „Unser ganzheitliches NEXUS-Konzept funktioniert für jede Anwendung bei Projekten jedweder Größe. Dabei spielt es keine Rolle, ob es sich um ein Greenfield- oder ein Brownfield-Projekt handelt, egal ob eine bestimmte Temperatur zum Backen von Brot oder eine andere Temperatur zum Kühlen von Kuchen benötigt wird“, so Shephard abschließend.

Weitere Informationen: www.gea.com